数字孪生视角下的空天装备数字化

作者: 储振航 肖飞 郭建国 周敏 王旭泽

摘 要: 本文以数字孪生技术为媒介, 从数据、 模型和过程三个视角来洞悉数字孪生技术驱动下现代空天装备数字化, 并对整个装备数字孪生体的系统组成、 特征体系和关键技术进行剖析。 然后, 本文通过梳理部分空天装备中数字孪生技术的应用, 探讨了数字孪生技术在空天装备设计、 制造过程中的作用及优势, 并分析了数字孪生在未来空天装备领域的应用前景。 最后, 文章从数据、 模型和过程三个层面归纳总结了当前空天装备研发数字化转型建设所面临的困境,以及当前装备数字孪生体发展所面临的主要矛盾, 为寻找可能的突破点与解决途径提出了新思路。

关键词: 数字孪生; 空天装备; 装备数字化; 特征体系; 模型孪生; 数据孪生; 过程孪生

中图分类号: TJ760; V11

文献标识码: A

文章编号: 1673-5048(2024)03-0001-13

DOI: 10.12132/ISSN.1673-5048.2024.0001

引用格式: 储振航, 肖飞, 郭建国, 等 . 数字孪生视角下的空天装备数字化[ J]. 航空兵器, 2024, 31( 3): 1-13.

Chu Zhenhang, Xiao Fei, Guo Jianguo, et al. Digitization of Space Equipment from the Perspective of Digital Twin[ J] . Aero Weaponry, 2024, 31( 3): 1-13.( in Chinese)

0 引 言

随着信息技术的空前发展, 全球迎来了第四次工业革命。 数据作为新工业革命下的关键生产要素, 催生出一批以数字孪生(Digital Twin, DT)、 人工智能、 数据科学和物联网为代表的新一代信息技术, 形成一股驱动产业变革的新力量。 其中, 数字孪生作为连接物理世界和数字空间的信息交互技术, 以其独特的数字化方式将真实世界中的物理实体映射到虚拟空间, 并借助计算机仿真, 通过虚实交互反馈、 数据融合分析、 决策迭代优化等手段, 模拟和预测物理实体在现实环境中的行为方式, 实现对复杂物理对象的精细化监测和控制, 因此被工业4.0研究院称之为“通用目的技术”( General-Purpose Technologies, GPT)[1], 数字孪生引发了各国科学家广泛关注, 并连续4年被高德纳公司(Gartner)列为世界十大战略科技发展趋势之一[2]。

本文从数据、 模型和过程三个视角探讨数字孪生技术驱动下现代空天装备数字化, 介绍了空天装备数字孪生体的发展历程和特征体系, 通过梳理数字孪生驱动下装备的快速设计与性能预测、 故障诊断与健康管理、 智能制造与数字化装配以及任务规划与协同配合多研究领域的国内外研究现状, 总结当前空天装备研发数字化转型建设所面临的困境, 展望了未来数字孪生在空天装备中的发展和应用。

1 空天装备数字孪生的概念与内涵

1.1 数字孪生的产生及其在空天装备中的应用发展

孪生的概念起源于美国“阿波罗任务”时代, 目的是建造一个与实际飞船等比例大小的地面飞船来模拟和反映实际飞行中飞船的状态, 并为飞船的维护提供参考, 因此也称为物理伴飞[3]。 而数字孪生的概念最早是由密歇根大学的迈克尔·格里夫斯(Michael Grieves)教授与美国国家航空航天局(National Aeronautics and Space Administration, NASA)的约翰·维克斯(John Vickers)共同提出的, 最初名为“信息镜像模型”(Information Mirroring Model)。 2003年, 格里夫斯教授在其产品生命周期管理(PLM)中首次引入数字孪生这一概念[4]。

2010年, NASA在提出的“建模、 仿真、 信息技术和过程”路线图中, 明确了数字孪生的发展愿景, 提出将数字孪生技术应用于航天装备维护, 以期实现对飞行器飞行系统的健康状况进行故障监测及诊断。 美国空军研究实验室结构科学中心也通过将超高保真的飞机虚拟模型与影响飞行的结构偏差和温度计算模型相结合, 开展了基于数字孪生的飞机结构寿命预测[1]。 与此同时, 洛克

希德·马丁公司、 诺斯罗普·格鲁曼公司、 空客公司等

收稿日期: 2024-01-02

基金项目: 国家自然科学基金项目(62003270)

作者简介: 储振航(2000-), 男, 陕西商洛人, 硕士研究生。

*通信作者: 肖飞(1983-), 女, 湖南益阳人, 博士, 副教授, 硕士生导师。

也积极推进数字孪生技术的实际应用, 涉及武器装备系统的设计研发、 生产制造、 运行维护等多个应用方向[5-6]。

以美国空军的F-35战斗机为例, 2016年诺斯罗普·格鲁曼公司利用数字孪生技术改进了F-35机身生产中劣质品的处理流程, 实现零部件数据的自动采集, 并精准映射到数字孪生模型, 进行实时、 快速、 精确分析, 使F-35战斗机进气道加工缺陷决策处理时间缩短了33%。 2017年洛克希德·马丁公司又在F-35沃斯堡工厂部署了基于数字孪生技术的“智能空间平台”, 将实际生产数据映射到数字孪生模型中, 并与制造执行和规划系统相连, 进行提前规划和调配制造资源, 从而全面优化生产过程, 使F-35A

战斗机的制造成本从9 460万美元降低到8 500万美元以下, 降幅超过10%。 达索航空公司也基于数字孪生理念建立了虚拟开发与仿真平台, 用于“阵风”系列战斗机和“隼”系列公务机的设计过程改进, 最终实现设计成本降低25%, 且首次质量改进提升15%以上[1, 3, 5]。 航空兵器 2024年第31卷第3期

储振航, 等: 数字孪生视角下的空天装备数字化

1.2 空天装备数字孪生体的系统组成

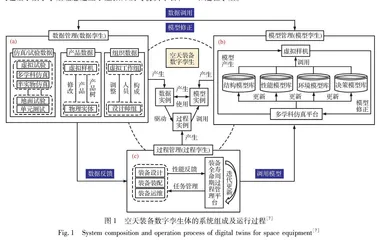

数字孪生驱动下的现代空天装备数字化, 其核心就是紧密围绕如何基于数字孪生技术实现装备设计、 制造与维护全流程数字化, 即如何构建可镜像空天装备全生命周期的数字孪生体, 以提高现有空天装备的智能化、 数字化水平。 因数字孪生是以数据为基础, 模型为核心, 过程为纽带, 就从数据、 模型和过程三个角度归纳提出空天装备数字孪生体的系统组成, 即空天装备的数字孪生体按组成分为数据孪生、 模型孪生和过程孪生, 具体示意如图1所示[7]。 上述问题也就随之转变为如何完成空天装备设计、 制造和运维过程的数据孪生、 模型孪生和过程孪生。

数据孪生主要完成对孪生数据的产生、 储存与管理, 并实现相关数据采集处理及分析, 对应如图1(a); 模型孪生主要基于多学科仿真平台完成孪生模型的构建与多层级孪生模型的管理, 包含装备实体的几何模型、 物理模型和数据统计模型等, 对应如图1(b); 过程孪生则是通过构建装备全寿命周期的过程管理平台, 完成装备全寿命的任务监督和过程管理, 包含运行过程模拟、 故障诊断与预测、 优化与决策支持等, 对应如图1(c)。 这三部分相互交互、 协调整合为一个完整的空天装备数字孪生体, 完整覆盖空天装备的设计、 运维和决策管理。 通过构建装备的数字孪生体, 实现对其性能仿真和实体装备的全生命周期管理(包含数据管理、 模型管理和过程管理), 并通过数据反馈、 模型调用, 推动装备实体产品和虚拟模型的不断迭代更新和优化[8-9]。

1.3 空天装备数字孪生体的特征体系

针对空天装备数字孪生体的特征, 本节从数字孪生的模型、 过程和数据三个大类来进行特征梳理和解释, 构建起以模型特征、 过程特征和数据特征为核心的特征体系。

1.3.1 模型特征

模型类特征包含装备实体的功能模型(Functional Model)、 物理模型(Physical Model)、 行为模型(Behavio-ral Model)、 系统的控制模型(Control Model)以及模型测试与验证(Model Test and Verification)。

功能模型作为模型孪生的基础, 描述了实体系统的各个功能特性及其之间的关系。 通过建立实体物理系统的功能模型, 实现了对实体系统的精确映射; 物理模型详细描述装备实体的结构、 材料、 力学行为等的实体物理特征, 更好地模拟实体系统的运行情况, 理解实体系统的物理特性; 根据装备实体建立起实体系统的行为模型, 可模拟实体装备系统在不同条件下的行为及运行情况, 能够准确模拟和分析实体系统的行为, 更好地了解实体系统的动态特性, 实现实体装备的性能预测、 故障诊断和维修需求判定等; 实体装备系统的控制模型, 可实现对实体系统的远程监控和控制。 控制模型可以通过调整实体系统的控制参数, 优化系统的性能, 也可以通过远程监控对控制实体系统进行实时调整, 从而提高了整个系统的灵活性和可控性。 当完成所有模型的构建与调试后, 就需要对这些模型进行测试与验证。 空天装备的数字孪生体需要测试和验证建立的模型与实体系统的一致性和准确性, 确保数字孪生体可以准确地模拟实体系统的运行情况[10]。

1.3.2 过程特征

过程类特征包括装备系统的状态监测与诊断(State Monitoring and Diagnosis)、 故障检测与预测(Fault Detection and Prediction)以及优化与决策支持(Optimization and Decision Support)。

状态监测与诊断能够实时监测实体系统的运行状态, 并通过分析传感器测量所得的数据来诊断系统的故障和异常, 及时发现和解决实体装备中的问题, 从而提高系统的可靠性和可用性; 故障检测与预测是通过分析实体系统的运行情况来检测系统的故障, 并预测故障可能的发生位置、 频率、 损坏程度等, 实现装备的故障预防和维修规划, 减少系统故障给装备生产和使用过程带来的损失; 优化与决策支持则通过分析装备实体及系统运行过程中的的数据和模拟结果, 提供优化和决策支持, 帮助制定最佳的运行策略和决策方案, 提高整个装备系统的效率和性能[10]。

1.3.3 数据特征

数据类特征包括数据采集与传输(Data Acquisition and Transfer)、 大数据处理(Big Data Processing)、 数据集成与共享(Data Integration and Sharing)、 数据安全与隐私(Data Security and Privacy)以及可视化与交互(Visualization and Interaction)。

数据采集与传输是通过采集实体装备和模拟系统中的各种传感器数据和测试数据, 并将这些数据传输到装备孪生平台进行处理和分析的过程。 这些数据作为装备数据孪生的核心, 为后续的分析和应用提供数据支持。 大数据处理是装备数字孪生中的重要环节, 通过对采集到的大量传感器数据和性能测试数据进行处理和分析, 可以发现系统的隐藏规律。 通过数据处理操作(包含数据清洗、 融合、 挖掘分析等), 得到一批标准化实体和孪生数据, 以方便后续提取有价值的信息。 数据集成与共享能够帮助进行全面的数据分析和决策, 提高工作效率和协同性。 通过整合来自不同数据源的数据, 并与其他相关的系统共享数据, 实现信息的交流和共享。 数据安全与隐私指在整个装备孪生过程中需要保护传感器数据的安全性和隐私性, 防止数据被未经授权的访问和使用。 可视化与交互指通过将数据转化为图形化的界面, 可以帮助用户更加直观地理解和分析数据, 实现新方式的信息交互[10]。