超燃冲压发动机燃料混合增强技术研究进展

作者: 唐浩然 沈赤兵 杜兆波 韩毅 刘苗娥

引用格式:唐浩然,沈赤兵,杜兆波,等.超燃冲压发动机燃料混合增强技术研究进展[J].航空兵器,2023,30(1):80-94.

TangHaoran,ShenChibing,DuZhaobo,etal.ResearchProgressonFuelMixingEnhancementTechnologyofScramjet[J].AeroWea-ponry,2023,30(1):80-94.(inChinese)

摘要:随着超燃冲压发动机技术的发展,发动机燃烧室内燃料的高效混合与燃烧技术成为了研究热点。由于在高马赫数飞行条件下,燃料在燃烧室内驻留时间极短,而混合过程对燃料和来流的热释放具有重要影响,因此需要一种具有高混合效率的燃料喷注方案,国内外学者对此提出了多种混合增强技术。本文对壁面横向射流、凹腔、激波/剪切层干扰以及波形壁混合增强方法的研究进展进行了综述,梳理总结了各类方法的混合增强机理与主要特点,并提出对混合增强技术未来研究方向的展望。

关键词:超燃冲压发动机;混合增强;横向射流;凹腔;入射激波;波形壁

中图分类号:TJ760.1;V43

文献标识码:A

文章编号:1673-5048(2023)01-0080-15

DOI:10.12132/ISSN.1673-5048.2022.0085

0引言

超燃冲压发动机被认为是目前实现飞行器在大气层内高超声速飞行的最佳推进系统之一,由于其具有结构简单、成本低、无需携带额外氧化剂等优点[1-4],已经成为当前航空航天领域研究的重点之一。高马赫数飞行条件下燃烧室内气流以超声速运动,在有限的空间尺度内气流驻留时间极短,仅为毫秒量级,在短时间内需要完成燃料的喷注、混合、点火和燃烧等物理化学过程,因此燃烧室内实现燃料和超声速气流的充分混合是超燃冲压发动机的关键之一[5-6]。

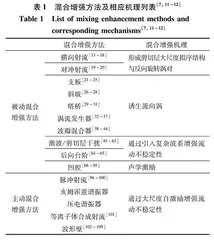

几十年来,许多学者对超声速流动中燃料的混合增强技术进行了研究,Seiner等[7]对超燃冲压发动机中常用的混合增强装置进行了归纳和梳理,将其划分为主动混合增强装置与被动混合增强装置,文献[8-9]对各种混合增强方法的优势和缺点进行了总结,并对未来的发展方向做出了展望,表1给出了常见的混合增强方法及其混合增强机理。

被动混合增强方法有利于扩大射流/来流接触面积,但是以牺牲一定的总压为代价;而主动混合增强方法是从激发流动不稳定性的角度出发增强涡运动和破碎,进而提高混合效率[10]。燃料混合对发动机点火和燃烧过程的影响非常显著,间接决定高超声速飞行器的全局性能。

本文选择了几种典型混合增强方法的研究进展进行综述,分别对壁面横向射流、凹腔、激波/剪切层干扰以及波形壁混合增强方法的研究进展进行梳理,总结了各波形壁[102-109]通过大尺度自激励增强流动不稳定性类方法的混合增强机理与主要特点,最后对混合增强技术未来的研究方向提出了展望。

1壁面横向射流

壁面横向射流是一种简单有效的混合增强方法,根据燃料种类不同分为气态横向射流与液态横向射流。超声速来流中气态氢燃料与液态碳氢燃料的射流流场拓扑结构相似,但液态燃料在点火前需要经历射流破碎、雾化、蒸发及混合等过程,导致其较难实现在超声速气流中的点火与稳定燃烧,从而使液态燃料射流在超燃冲压发动机中的应用受到较多限制[110]。本文主要对气态单孔/多孔横向射流进行介绍。

1.1壁面单孔横向射流

Techer等[111]对超声速来流中壁面单孔横向射流流场进行了研究,横向射流与主流相互作用产生的流场结构如图1所示。由于喷孔出口压力高于主流,欠膨胀燃料射流以声速进入流场后发生普朗克-迈耶膨胀,同时在超声速来流作用下向主流偏转,射流边界上的恒定压力使其向射流中轴线弯曲,从而产生桶状激波与马赫盘。射流对来流的阻碍使得射流上游形成了三维弓形激波,弓形激波沿壁面产生的逆压梯度导致来流边界层分离,并进一步形成了分离激波和分离区;在喷孔下游近壁面区域,由于射流与来流的相互作用产生了相对于射流的绕流,进而形成了回流区和马蹄涡结构;在射流下游位置还存在反向旋转涡对以及近壁面旋转涡对结构,这些复杂的激波和涡结构有助于促进射流与空气的混合。

近年来,国内外学者对超声速横向射流流场进行了大量的实验与数值模拟研究,包括射流喷孔数目、喷孔形状、喷注角度、喷注压比及燃料种类等对燃烧室内的掺混和燃烧的影响。Sun和Hu[15-17]针对超声速(马赫数为2.7)来流中横向射流流场开展了直接数值模拟研究,对比了不同动量通量比工况下的流场结构。模拟计算结果显示,射流上尾迹涡结构的形成与马赫盘有关,马赫盘后与自由来流交界处存在的斜压扭矩诱导产生了上尾迹涡,反向旋转涡对的主涡结构形成于射流羽流的侧面部分,在下游由于斜压扭矩的消失和主涡的卷吸作用,上尾迹涡与其他诱生尾迹涡共同并入主反向旋转涡对,主导下游混合过程,并在远场逐渐破碎成尺度更小的涡,而壁面尾迹涡则不受主涡卷吸作用影响,如图2所示。

Liang等[112]通过实验和数值模拟方法研究了超声速(马赫数为2.95)来流中横向射流的流场结构及流动机理。将基于纳米颗粒的平面激光散射(NPLS)技术与油流技术相结合,实现了实验流场可视化。在动量通量比为7.7的条件下,NPLS技术清晰地观察到了弓形激波、桶状激波、马蹄涡和分离区等典型结构。根据油流结果识别出了V形分离泡和V形碰撞激波。通过数值计算揭示了V形分离泡周围的流场结构。结果表明,碰撞激波诱导的V形分离泡会进一步影响马赫盘、反射激波和桶状激波,反射激波使碰撞激波向两侧偏转,而碰撞激波与桶状激波相交则会使马赫盘的形状发生改变。此外,反射激波与壁面之间的相互作用导致近壁面区域产生了速度滑移,图3为横向射流在不同水平面上的马赫数云图和密度云图。Liu等[113]通过流场参数分析揭示了射流周围湍流边界层的流动特性与流场结构,如图4所示。

超声速横向来流与声速射流之间速度剪切引起的Kelvin-Helmholtz不稳定是诱导射流剪切层不稳定的内在机制,进而影响近场的混合特性。Zhang等[114]使用流场可视化技术研究了超声速横向射流流场的瞬时流动特性,瞬时纹影图像(如图5所示)显示了迎风面剪切层中大尺度拟序结构的演化。由于剪切层涡的准周期性脱落以及剪切层涡与激波系的相互作用,流场表现出了明显的非定常特性。Erdem等[115]的实验结果表明,由于剪切层的存在,最大湍流出现在马赫盘上方桶状激波与弓形激波的迎风面交界处。

2020年,Sebastian等[116]研究了射流喷注角度对流场结构的影响,对超声速(马赫数为2.5)来流中沿展向倾斜喷注的射流流场进行大涡模拟。结果显示,倾斜射流的流动特征与横向射流相似,但因其射流喷注的不对称性导致流场结构更加复杂,上游形成了倾斜的弓形激波和分离区,在射流尾迹的近壁面区域形成了准V形分离区,流向涡结构如图6所示。反向旋转涡对的主涡结构在远场下游形成了强度不对等的流向涡对,其中逆时针旋转的流向涡夹带了高动量流体,增加了壁面附近的边界层速度,有效抑制了边界层的流动分离。这种特性使得展向倾斜喷注射流成为分离控制的理想选择。

Fan等[117]研究了喷孔形状对超声速(马赫数为4)气流中燃料射流混合机理的影响,分别对采用2/3/4波瓣形喷孔(如图7所示)的工况进行了数值模拟,并对射流穿透深度、燃料混合效率与环流系数进行了比较。研究结果表明,3波瓣喷孔射流流场中形成了较强的马蹄涡,使燃料沿展向扩散分布,燃料混合效率较其他工况提升了约25%。

1.2壁面多孔横向射流

与壁面单孔横向射流相比,多孔横向射流及其组合增强方法能有效促进燃料混合并提升射流穿透深度,受到很多学者的关注与研究。Gerdroodbary等[118-120]用数值模拟的方法研究了空气射流对超声速横流中单/多孔氢气射流混合特性的影响。通过设置不同喷孔数量的燃料喷注阵列,在相同条件下(马赫数为4,燃料总当量比为0.5)针对混合效率、穿透深度等数据进行了对比,如图8所示。计算结果表明,空气射流的存在显著提高了混合速率,能够使1/4/8/16孔燃料射流的混合效

率分别提升116%、77%、56%、41%,其中16孔燃料射流混合效率最高。在燃料射流下游近场,空气射流能够显著提升单个燃料射流的穿透深度,而对于多孔射流穿透深度则无明显提升。此外,随着空气射流喷孔数量以及总压比的增加,燃烧室内的总压损失也随之增大。

Jiang等[121]评估了超声速来流角度对多孔氢气射流混合特性的影响,通过数值模拟对不同来流角度下燃料射流的穿透深度及混合效率进行量化分析。图9为不同来流角度下的多孔射流氢气质量分数云图。结果显示,来流角度对多孔氢气射流流场结构产生了显著影响,正来流角能够提升燃料穿透深度并扩大射流下游的混合区,负来流角则限制了燃烧室内的燃料射流分布。当来流角度从-20°增加到+20°,燃料混合效率提高了约50%。

Liang等[122]对并联多孔燃料喷注进行了实验,研究了喷孔间距对流动特性的影响。研究显示,在射流喷孔间距较小的情况下,3个喷孔的流场结构(包括弓形激波、分离区、马蹄涡和射流主流)几乎合并为一个;随着喷孔间距增加,弓形激波合并为正常激波,分离区相互作用;当喷孔间距足够大时,射流主流相互独立,而弓形激波相互作用形成一个复杂的激波系。多股射流的相互作用通常会促进湍流的发展,而当射流之间距离过近时,其相互作用则会限制湍流的发展,其水平面内瞬时流场结构如图10所示。

Zhang等[123]研究了氢气-空气同轴混合射流在超声速(马赫数为4)来流下的燃料混合性能,喷孔结构如图11所示。对流场结构的分析表明,与氢气射流相比,氢气-空气混合射流提升了射流下游的轴向涡强度,同时增加了射流穿透深度,有助于燃烧室内的燃料混合。在此研究的基础上,Zhang等[124]又组合多孔喷注阵列,研究了超声速来流中多孔氢气-空气混合射流对燃料混合性能的影响,图12为流场的氢气质量分数云图。

研究发现,采用氢气-空气同轴混合喷注方式能够显著改善多孔射流流场的燃料混合,空气射流的加入提升了混合射流的穿透深度,并使下游近场的轴向涡得到加强。此外,在射流喷孔阵列布置方面,当喷孔间距较小时,射流之间相互作用较弱,存在一个最优间距使射流之间能够形成较强的涡结构,从而达到最佳的混合效果。

Peng等[125]针对超燃冲压发动机内射流上游布置后向台阶结构的多孔射流流场进行了数值模拟,重点研究了来流马赫数和射流喷孔间距对混合特性的影响。图13为流场的氢气质量分数云图,结果显示,上游台阶的存在使得第一股射流和台阶边缘之间形成了回流区,这将有助于增强第一股射流近场的燃料混合,而来流马赫数和射流压力增加则会减小台阶产生的影响。此外,喷孔间距增加导致喷孔之间展向涡强度增加,有助于燃料沿展向分布,增加了燃料的混合增强区域,从而使混合效率得到提升。随着喷孔间距从4DJ增加到10DJ(DJ为喷孔直径),下游混合效率提高了28%。Liu等[126]评估了射流压力和台阶高度等参数对流动结构和混合特性的影响。研究表明,台阶结构的存在有效促进了射流与

来流空气的混合,在低总压比的射流中台阶混合增强的效果更加明显。此外,台阶高度从0.5mm增加至2mm,燃料混合效率提高了15%以上。Li等[127]则从射流喷孔数量因素考虑对混合特性的影响,发现在多孔射流上游安置后向台阶的工况下,将射流喷孔数量从4个增加到8个,可使燃烧室内的混合效率提高15%。

壁面横向射流结构简单,易于工程应用,但其较长的燃料混合长度对燃烧室尺寸提出了较高要求,故更适用于大尺度发动机燃烧室内的燃料混合增强。表2为壁面横向射流混合特性的主要影响因素及研究结论。