形状记忆合金增强复合材料力学试验分析

作者: 王亮迪 许英杰 王骏 刘艳龙

摘要: 针对碳纤维树脂基复合材料抗冲击性能差的问题, 本文提出了一种内嵌超弹性形状记忆合金丝的碳纤维树脂基复合材料(SMA-CFRP)。 采用热压罐成型工艺, 选用SMA铺设层数、 SMA铺设方向两个参数成型了4种CFRP复合材料样件, 分别对其进行了单轴拉伸、 低速冲击及三点弯曲试验。 由于超弹性SMA丝具有独特的相变机制, 在试验加载过程中, 承受了准静态或动态载荷并吸收了部分能量, 因此相较于CFRP, SMA-CFRP的极限拉伸强度最高提升了7.71%, 且抗冲击性能显著提升。 试验结果表明, 内嵌超弹性SMA能显著改善CFRP在准静态和低速冲击载荷下的力学性能。

关键词: 形状记忆合金; 碳纤维树脂; 复合材料; 单轴拉伸试验; 低速冲击试验; 三点弯曲试验中图分类号: TJ760; V257

文献标识码: A文章编号: 1673-5048(2023)02-0070-07

DOI: 10.12132/ISSN.1673-5048.2022.0243

0引言

碳纤维增强树脂基复合材料(Carbon Fiber Reinforced Polymer, CFRP)具有高比强度、 比刚度, 轻量化, 耐腐蚀等优点, 被广泛应用于航空航天、 汽车、 机械电子和生物医学领域[1]。 在航空领域, 美国的波音787、 欧洲的空客A35等客机越来越多地使用复合材料, 占结构重量的50%以上。 其中CFRP常用于翼盒、 水平和垂直稳定器以及翼板等结构中[2]。 CFRP虽然极具优点, 但其在抗冲击加载过程中, 只能耗散很小的应变能, 导致复合材料的抗冲击性能较差, 容易发生分层损伤、 纤维断裂甚至结构失稳。 实践中, 提高碳纤维增强复合材料的抗冲击性能一直是一个具有挑战性的问题。

近年来, 许多学者开始利用智能材料改善和增强复合材料的结构性能。 智能材料具有独特的性质, 在外界激励(如力、 热、 电或磁)的作用下, 他们的相或性能会发生变化[3]。 其中形状记忆合金(Shape Memory Alloy, SMA)特有的相变机制可以使其在一定的热力载荷下表现出超弹性。 该特性宏观上表现为在外力作用下, 受到非线性大变形后可自行恢复。 除此之外, 由于其独特的内滞回效应, 在加卸载过程中还会消耗大量能量。 因此形状记忆合金被广泛用于各种减振吸能领域, 在提高复合材料抗冲击性能方面同样具有广阔的前景。

Choi等人研究了SMA钢丝复合玻璃纤维增强环氧复合梁的屈曲行为。 加载的梁在温度升高后, 导致了SMA丝的相变。 试验结果表明, 复合材料的屈曲可以通过丝内的相变来控制[4]。 De Araújo等人进行了埋入式SMA丝驱动器的单轴碳纤维增强环氧树脂复合材料的三点弯曲试验, 研究了SMA丝驱动器对复合材料挠度的影响[5]。 Taheri-Behrooz等人通过试验表征了SMA丝增强玻璃/环氧层压板在静载作用下的行为, 讨论了SMA体积分数和温度对复合材料整体行为的影响[6]。 Aurrekoetxea等人讨论了SMA丝对碳纤维增强聚对苯二甲酸丁二烯复合材料低速冲击行为的影响。 试验结果表明, SMA可以提高复合材料的最大吸收能量[7]。 Lei等人考虑弱界面效应和损伤演化, 对形状记忆合金复合材料在准静态载荷作用下的宏观力学行为进行了试验和数值研究[8]。 Meo等人通过试验研究了SMA混合热塑性复合材料在低速冲击下的力学响应。 研究发现, SMA增强的嵌入可以提高复合材料结构的抗损伤能力和延展性[9]。 Daghash等人研究了由热固性聚合物基体与超弹性NiTi SMA丝组成的复合材料的循环行为, 分析了SMA-FRP的低周疲劳性能。 结果表明, SMA-FRP复合材料在卸载后能恢复较高的应变, 并表现出很高的破坏应变[10]。 Sofocleous等人在SMA增强碳纤维聚合物复合材料中加入了碳纳米管, 并进行了多种冲击试验。 结果表明, 当两者结合时, 尽管碳纳米管+SMA增强碳纤维聚合物与仅使用SMA增强碳纤维的聚合物具有类似的能量吸收改善, 但碳纳米管的加入增加了韧性, 导致在更高的冲击穿透深度产生损伤[11]。 Quade等人研究了薄膜胶粘剂对含有SMA的碳纤维复合材料的II型层间断裂韧性的影响, 结果表明, 层间SMA材料的加入加剧了这种破坏模式[12]。 Eslami-Farsani等人研究了SMA丝对纤维金属层合板屈曲和冲击响应的影响, 结果表明, SMA丝的埋入增强了纤维金属层合板的屈曲和抗冲击性能。 此外, SMA体积分数和预应变对增强效果产生显著影响[13]。

综上可知, 目前对SMA增强复合材料的研究多集中在单向SMA丝, 且未考虑SMA丝铺设层数的影响, 通常只进行一项力学性能试验。 SMA丝作为增强相, 双向的网状结构相较于单向的丝具有各向同性的优势, 提高了嵌入相的整体性, 但有可能导致复合材料层间性能的损失。 为此本文在SMA丝的铺设方式上选择了单向和双向, 并将SMA丝铺设到复合材料中的不同层, 最后通过单轴拉伸、 低速冲击和三点弯曲试验对试样的力学性能进行了全面分析。 SMA主要分为三类:铁基、 铜基和镍基合金。 二元镍钛合金由于其稳定性、 高能量密度、 高阻尼性能和良好的生物相容性, 在应用中具有更加广阔的前景[14-15], 因此选择超弹性镍钛合金作为增强材料进行研究。

1SMA-CFRP复合材料的制备

1.1样件材料的制备

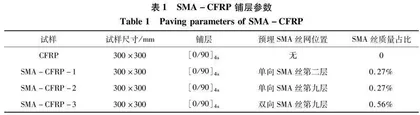

SMA-CFRP样件材料由单向碳纤维T700环氧树脂预浸料以及超弹性镍钛合金丝组成。 预浸料的厚度为0.125 mm, 每块复合材料板包含16层预浸料层, 按照[0/90]4s顺序堆叠。 每层预浸料的长度和宽度均为300 mm, 成型后的复合材料板总厚度为2 mm。成型的4块复合材料板用于对照试验, 其中3块板中铺设了直径为0.1 mm的超弹性SMA丝, 并在铺设方向及铺设层数上进行区分, 丝与丝之间的间隔为6 mm, 4块复合材料板的铺层参数如表1所示。 由于SMA丝的直径很小, 因此铺丝的复合材料板在厚度方向上与未铺丝的板之间的差距可以忽略不计。 从表1不难看出, 铺丝复合材料板中SMA丝的质量占比均不足1%, 不会从质量上对复合材料板的性能产生影响。

为使SMA丝的间隔保持一致, 并且在铺层过程中SMA丝不会因外力导致弯曲, 特在丝网四周加上金属外框进行固定。 外框的材质为铝合金, 外径尺寸为340 mm×340 mm, 内径尺寸为320 mm×320 mm, 框的4条边均匀排布直径为2 mm的通孔用于穿丝, 孔的间隔为6 mm。编制完成的丝网实物如图1所示, SMA的铺设过程如图2所示。

1.2成型工艺

铺层完成的试件正反两面贴上脱模布, 将其放置在模具上, 并在上表面铺设隔离膜, 之后将其整体放入预置了透气毡的真空袋中, 通过真空阀将袋内抽至真空, 并且检查真空袋是否漏气, 最后整体放入热压罐中进行固化。

热压罐固化的工艺曲线如图3所示[16]。 黑色曲线为温度变化历程, 红色曲线为压力变化历程。 罐内温度由室温升至116 ℃, 保温3 600 s, 之后升温到177 ℃, 保温7 200 s, 最后降至室温, 工艺曲线中所有的温度变化速率均为2.5 ℃/min。 热压罐内的压力设置为恒定0.4 MPa。 成型后的SMA-CFRP实物如图4所示。

2SMA-CFRP力学性能试验

将成型的CFRP及SMA-CFRP通过水切割制成不同的尺寸, 以方便后续的试验。 通过试验全面比较4种试样的拉伸强度、 最大弯曲应力及抗冲击性能。

2.1单轴拉伸试验

单轴拉伸试验是在Test Resources 100 kN 测试系统上完成。 试验依据ASTM D3039/D3039M标准, 试样尺寸为250 mm×25 mm, 在试样的两端粘贴尺寸为60 mm×25 mm×1.5 mm的玻璃钢加强片。 试样的尺寸及实物如图5所示。 以2 mm/min的加载速率将试样逐渐拉伸至断裂。 每组试验至少重复4次, 4组样件的力-位移曲线如图6所示。 其中CFRP的4组试样一致性较差, SMA-CFRP的12组试样一致性较好。

选择每种试样4次重复试验中的典型曲线, 进行横向对比, 如图7所示。 4种试样的平均峰值载荷和极限拉伸强度对比如表2所示。

图7显示, 4种试样的载荷位移曲线存在明显的非线性转折点。 在A-B阶段, 碳纤维、 树脂基体和SMA丝以相同的速率承受载荷。 复合材料层合板无基体损伤和相变, 呈线性变形。 B-C阶段, 层合板逐渐损伤演化, SMA-CFRP中SMA丝的奥氏体开始向马氏体转变, 力-位移曲线斜率减小, 复合材料承载能力下降。 C-D阶段, 力-位移曲线急速下降, 复合材料层合板断裂, 失去承载能力。

单轴拉伸试验中, 每组试验不同试件表现出的分散性差异可能由两个原因导致: (1)复合材料铺层过程中预浸料之间会残存气泡, 并且气泡的分布不均匀; (2)成型后的复合材料板在切割过程中可能会导致分层。

通过试验数据可知, 相比于CFRP, SMA-CFRP-1的极限拉伸强度提高了5.59%; SMA-CFRP-2的极限拉伸强度提高了7.71%; SMA-CFRP-3的极限拉伸强度提高了4.86%。 同时根据力-位移曲线的斜率可以定性分析出, 相比于CFRP, 所有的SMA-CFRP的刚度均更大, 其中SMA-CFRP-3的刚度最大。

由于SMA丝的弹性模量和拉伸强度均小于碳纤维复合材料, 因此SMA-CFRP刚度和强度升高主要是由SMA丝在拉伸过程中发生的相变导致的。 在层合板损伤演化的过程中, 碳纤维树脂基复合材料的承载能力逐渐下降, 而SMA丝在此过程中, 奥氏体相向马氏体相转变, 相变过程中SMA丝的承载能力没有下降, 因此承受了加载过程中的部分应变, 导致SMA-CFRP刚度和强度的提高。 从图7可见, SMA丝铺设不同层对SMA-CFRP拉伸刚度和强度的提升可忽略不计, 而SMA丝在复合材料中的质量分数的提升, 则会提高SMA-CFRP的拉伸刚度和强度。

2.2低速冲击试验

低速冲击试验选择在INSTRON-9340落锤冲击试验机上进行, 试验参考了ASTM D7136/7136M 标准。 试验机的冲击头为半球形, 直径为14 mm, 质量为3.233 kg。 将试件对称夹持在直径为75 mm的圆开口钢框架上, 通过试验机自动调整冲击头的落差以获得15 J的冲击能量, 如图8所示。 利用试验机的数据采集模块记录冲击中心点的位移和力随时间变化的曲线。

冲击后4种复合材料板的背面形貌如图9所示。 4块复合材料板被冲击点的力-时间、 力-位移曲线对比如图10所示。 冲击的持续过程为6~8 ms, 峰值力代表复合材料的承载能力。 在冲击的前半段, 冲击力迅速增加, 并在2~3 ms内达到最大值。 曲线波动主要是接触力在复合材料试件内部传播过程中产生的应力波导致的。 在冲击的后半段, 当落锤与试样分离时, 冲击力归零。

通过分析图9的破坏形貌可以发现, CFRP出现了明显的类十字裂纹; SMA-CFRP-1出现了轻微的长裂纹; SMA-CFRP-2只出现了较小的凹凸变形, 没有明显的裂纹, 证明了其抗冲击性能的提高; 而SMA-CFRP-3出现了明显的纵向裂纹, 冲击区域外侧损伤沿纤维方向延伸, 损伤面积增大。 根据Maher等[3]的研究, 背面裂纹越大, 其吸收的冲击能量越多。

材料和结构的变形和损伤是能量吸收的主要原因, 在低速冲击时, SMA丝很难被破坏, 因此根据层合板背面损伤形貌可以分析出: CFRP的损伤形式为基体损伤、 碳纤维断裂和分层损伤; 而SMA-CFRP的损伤形式主要为基体损伤和分层损伤。

通过分析图10可以发现, 由于4种试样的冲击能量相同, 因此力-位移曲线的斜率在前3 mm基本一致。 但在相同的位移下, SMA-CFRP-2以及SMA-CFRP-3承受了更大的力, 即超弹性SMA丝的引入增强了复合材料层合板的强度, 并且这两种试样的结果显示出了滞回曲线, 即复合材料板在受到落锤冲击后出现了回弹现象。 SMA-CFRP-2的回弹位移为0.71 mm, SMA-CFRP-3的回弹位移为1.03 mm。