产品生产定型挂飞可靠性试验方案设计

作者: 李根成

摘 要:介绍了可靠性验证试验方案设计公式,论述了如何确定生产定型可靠性试验的检验下限和检验上限,定量分析了可靠性指标达到规定值的产品通过原设计定型鉴定试验的概率。研究表明,生产定型可靠性鉴定试验的检验下限应取最低可接受值,检验上限应接近规定值。为对规定值进行摸底,试验时间应不小于零故障时以规定值作为置信下限计算出的时间。最后,设计了能考核最低可接受值并对规定值摸底的试验方案,明确了试验需进行的时间及允许故障数。

关键词:可靠性;生产定型;规定值;最低可接受值;检验下限;检验上限; 武器装备

中图分类号:TJ760.6

文献标识码:A

文章编号:1673-5048(2022)06-0001-06

DOI:10.12132/ISSN.1673-5048.2022.0122

0 引 言

武器装备既要求功能强大、性能优良,又要求安全可靠地工作,故障时能及时发现并方便维修,使用时尽量少依赖其他设备保障。前者被称为装备的专用质量特性,后者被称为通用质量特性[1]。

可靠性作为装备重要的通用质量特性指标,是装备的固有属性,不但要靠研制阶段的设计来实现,也与生产阶段的工艺控制密切相关[1]。设计定型时研制的用于靶场外试验和靶场试验的产品数量常常有限,但研制单位对设计定型比较重视,所以该时期生产出的产品往往质量较好。批生产时需交付的产品数量多,若批产工艺不完善或控制不到位,生产出的产品质量水平则会波动较大[2]。为避免此类问题发生,军方要求对产品进行生产定型,以检验设计定型后的批产工艺是否完善和稳定。

该产品研制总要求中规定的平均故障间隔挂飞时间MTBF指标为:最低可接受值87 h,置信度0.70;规定值150 h,置信度0.80。在设计定型时选取GJB899A《可靠性鉴定和验收试验》中的定时试验方案,对MTBF的最低可接受值进行了实验室可靠性鉴定试验,即总有效试验时间T为检验下限θ1的2.44倍,若期间出现的责任故障数不大于1,则认为产品通过了鉴定试验。按GJB899A等文献,θ1取值为最低可接受值87 h[3-6]。

军方要求,批量生产前应对小批试生产出的产品进行功能性能试验、环境鉴定试验、电磁兼容试验、供电特性试验、可靠性鉴定试验等靶场外试验,之后进行靶场试验。通过这一系列的生产定型试验后才能批量生产和交付,其中生产定型试验中需对MTBF进行实验室可靠性鉴定试验。

在选取可靠性试验方案时,使用方主要关注检验下限及相应风险。在满足使用方要求的前提下,生产方希望确定的试验方案应使好产品高概率通过鉴定试验。在设计试验方案时,使用方提出既然生产定型后要大批量生产,生产定型阶段应检验产品可靠性是否达到150 h,并取θ1=150 h。

虽然国家军工产品定型委员会在1992年就提出了装备生产定型程序和要求[7],但严格按GJB1362开展生产定型试验的装备很少。经查阅相关文献,涉及生产定型可靠性鉴定试验研究的论文也很少,有限的文献没有涉及寿命型指标的验证方案[8-13]。陶勇[8]基于可接收质量水平和过程平均值这两个参数,给出了确定抽样及定型时机的两种方法;府大兴等[9]总结了某机载雷达生产定型中的工艺技术及工艺实践,提出通过完善工艺文件、加强过程控制来维持产品质量稳定;杨策、董理等[10-11]针对鱼雷生产定型试验样本量小的问题,提出了基于先验信息的Bayes可靠性评估方法;文献[12]重点对生产定型鉴定试验中的下限如何选取进行了详细阐述;文献[13]对生产定型时成败型产品的靶试方案进行了可靠性分析。

下面从方案设计、生产定型、接收概率等方面对产品生产定型可靠性试验的方案进行设计与分析。

1 定时试验方案设计

1.1 方案设计

可靠性试验有工程试验和统计试验之分。前者主要目的是发现产品可靠性薄弱环节,为设计改进提供信息,如可靠性研制试验、可靠性强化试验;后者主要用于评估产品可靠性水平,为产品是否达到要求提供判断依据,如定型阶段的可靠性鉴定试验、生产阶段的可靠性验收试验,以及适用于研制、使用中测试产品可靠性的测定试验[14-16]。本文是评定产品可靠性水平,为能否生产定型提供依据,故为统计试验。

GJB899A将统计试验中的可靠性鉴定试验和可靠性验收试验统称为可靠性验证试验,并提供了故障服从指数分布时序贯、定时、全数三类统计试验方案[3]。该类产品的可靠性鉴定试验通常选用定时试验方案。

GJB899A明确,产品在定时截尾试验中的接收概率如下[3]:

式中:θ为产品的MTBF真值;r为接收产品时试验中允许的责任故障数;T为总有效试验时间。

式(1)描述的抽样特性函数实际上是近似表达式,这可以从以下推导看出。

随机抽取样本量为n的一个样本进行可靠性试验,当累计试验时间达到预定时间T时结束。设试验中共出现k次故障,若k≤r,认为批产品可靠性合格,做出接收判决;若k>r,认为批产品可靠性不合格,做出拒收判决。

设试验进行到t时刻产品可靠度为R(t),不可靠度为F(t),产品可靠性服从指数分布,且指数分布参数为λ,则R(t)=e-λt,F(t)=1-e-λt,到t时刻,n个产品出现k次故障的概率为

组合表达式为

故到t时刻,产品故障次数k≤r,被接收的概率为

由于一般情况下产品的λ值都很低,故

即接收概率为

在nλt≤5,F(t)≤0.1的条件下,式(7)的二项概率可用泊松概率近似[4, 6],即

一般情况下,n比较小,T≈nt,从而有

指数分布中θ=1/λ,故式(9)可写为式(1)。

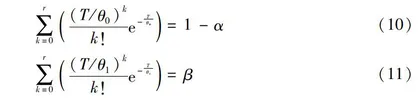

试验方案应能保证可靠性不大于检验下限θ1的产品被低概率接收,可靠性不小于检验上限θ0的产品被高概率接收。一般要求P(θ1)=β(β为使用方风险),P(θ0)=1-α(α为生产方风险),即

将α,β,θ0,θ1代入式(10)~(11),可得定时试验方案中的T和r。由于r为整数,故T和r通常是近似解。将近似值T和r再代入式(10)~(11),可得定时试验方案(T,r)中实际的生产方风险α′和使用方风险β′。GJB899A中的表A.6标准型定时试验统计方案简表和表A.7高风险定时试验统计方案简表就是这样设计的。

1.2 算例分析

以GJB899A中表A.7中的定时试验方案20为例,方案中生产方风险和使用方风险的名义值α=β=30%,鉴别比d=θ0/θ1=2。将α,β和d代入式(10)~(11),可得近似解T=3.7θ1,r=2。将T和r代入式(10),可得α′=28.28%,约等于表A.7中的28.3%;将T和r代入式(11),可得β′=28.54%,约等于表A.7中28.5%[3]。

GJB899A仅给出鉴别比d分别为1.5,2和3时的定时试验方案,当直接选GJB899A的试验方案不符合产品实际时,可由式(10)~(11)设计定时试验方案[5]。

受到试验时间、产品数量等限制,有时无法采用同时满足式(10)~(11)的试验方案。对武器装备的鉴定是军方要求,保证使用方风险排在第一位,即设计试验方案时首先要满足P(θ1)=β。在此基础上,生产方考虑准许的试验时间、受试产品数量、能承受的最大风险等,再设计鉴定试验方案。GJB899A中图A.22~A.24分别给出了使用方风险β分别为10%,20%,30%时的定时试验统计方案,这些方案就是依据式(11)设计的[3, 5]。

以GJB899A中图A.23中的方案20-2为例,将β=20%,r=1代入式(11),可得T/θ1=2.99,即有效试验时间为θ1的2.99倍。将T/θ1=2.99,d=2.73,r=1代入式(10),可得α=29.92%,约等于图A.23中的30%;将T/θ1=2.99,d=3.63,r=1代入式(10),可得α=19.97%,约等于图A.23中的20%;将T/θ1=2.99,d=5.63,r=1代入式(10),可得α=9.977%,约等于图A.23中的10%[3, 5]。

该型产品设计定型时的方案30-2是依据β=30%,θ1=87 h直接从GJB899A中选定的,能保证通过可靠性鉴定试验时产品MTBF小于87 h的概率不大于30%,即保证了使用方风险。如上所述,生产方希望好产品高概率通过试验,事实是这样吗?

2 检验下限和检验上限

2.1 检验下限确定

GJB899A明确规定,可靠性验证试验中检验下限应取MTBF的最低可接受值[3],即无论是设计定型时的可靠性鉴定试验、生产定型时的可靠性鉴定试验,或是适用于生产与使用阶段的可靠性验收试验,检验下限都取最低可接受值。设计定型时可靠性鉴定试验的检验下限取最低可接受值不被质疑,但生产定型时检验下限是否应比最低可接受值高一些? 这种质疑的主要理由如下:

一是产品一旦通过生产定型,其可靠性就不再增长了,所以生产定型可靠性鉴定试验的检验下限应比设计定型时的检验下限适当提高,否则生产定型后批量生产的产品可靠性不高。实际上,随着对产品使用中发现问题的不断改进,特别是随着生产工艺的不断完善和成熟,即使在设计定型后,产品可靠性也会不断提高[6, 14-18]。如GJB450A《装备可靠性工作通用要求》明确,要对使用时的可靠性工作充分重视,特别是刚投入使用的初期,产品的使用可靠性不高,一方面是由于产品使用维护说明书不完善、使用者操作不熟练、技能未达到要求等引起,另一方面也暴露了导致产品固有可靠性不高的设计、工艺制造等方面的薄弱环节。因此,应对使用中发现的问题尽可能进行改进,同时完善使用维护说明书,加强对使用操作者的技能培训,从而使产品的固有可靠性尽快达到规定值,使用可靠性尽快达到成熟期目标值[19]。

另外,GJB899A明确“本标准适用于GJB450A规定的可靠性鉴定试验(工作项目404)和可靠性验收试验(工作项目405)”[3],而GJB450A中明确可靠性验收试验的目的是“验证批生产产品的可靠性是否保持在规定的水平”[19]。在产品寿命周期中,生产定型介于设计定型之后、批生产及使用之前,所以介于设计定型与生产使用之间的生产定型,该时期进行的可靠性鉴定试验的检验下限不应比最低可接受值高。