风电机组在线状态监测与数据分析系统设计

作者: 郑启山 朱少红 陈长红 常海青 晏锡忠 魏晨曦

关键词:风电塔筒;叶片缺陷;倾斜;变形;螺栓疲劳;数据分析

1 引言

在能源危机和环境危机日益严重的情况下,我国国土资源辽阔,利用风力资源实现发电的技术前景广阔。风力发电在我国的能源结构中占比较大,因此,其运行状态是否正常或安全是风电场设备重点管理的内容。风电塔筒作为风电机组的支撑系统,支撑着机舱和叶轮的工作[1],在长期的机械振动工作过程中,风电塔筒会受到地质条件、温度、风向、暴雨等外界环境因素的影响,在风速、重力等作用下导致塔筒发生倾斜、变形和连接螺栓断裂的情况。此外,风机叶片在风吹、日晒、雨淋、雷击等恶劣环境影响下会出现裂纹、划痕、侵蚀等缺陷[2]。

风电场通常选址在荒无人烟的野岭或海上,整个风电机组的设备运行状态和安全依靠人工巡检或定期维护,长期属于无人值守的状态,无法实时掌控其设备运行状态和安全情况,且风机叶片处于高空,人工检测的难度大,不易实现[3]。因此,对风机叶片的缺陷及其塔筒的倾斜、变形进行实时监测,以及对塔架螺栓的疲劳情况进行评估十分重要,避免风电机组由于外界恶劣环境因素发生的安全问题。

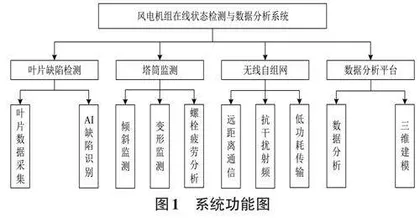

本文提出风电机组在线状态检测与数据分析系统,主要包括叶片缺陷检测、塔筒监测、无线自组网模块、数据分析平台模块,实现在线实时监测风电机组运行,保障风电机组安全。

2 系统结构

风电机组在线状态检测与数据分析系统主要包括叶片缺陷检测、塔筒监测、无线自组网模块、数据分析平台4大模块,系统功能如图1所示。

如图1所示,叶片缺陷监测模块采用基于深度学习的目标检测算法进行叶片缺陷目标检测,主要包括叶片数据采集和AI缺陷识别两部分;叶片数据采集由无人机拍照来实现,AI缺陷识别由相应的算法来实现。塔筒监测模块分为塔筒倾斜监测、变形监测、螺栓疲劳预测部,分别由倾角传感器、超声传感器等采集模块采集数据,并对数据进行分析和计算,生成倾斜角度、变形位移和疲劳度预测数据,实现塔筒实时监测;无线自组网模块在软件上设计了MAC协议、网络层协议、低功耗优化3部分,硬件平台主要由自组网网关和自组网无线传输模块组成;数据分析平台根据传感器上传的风电塔筒运行数据、故障数据等,建立软件平台进行系统数据分析。

叶片缺陷监测部分是在风机停止工作后,由无人机对风机叶片进行航拍,无人机获取的照片存储到无人机的内部存储设备中,待飞行结束后由存储设备中导入到数据分析平台上,通过相应的AI算法来对照片进行识别处理。

每段塔筒的法兰连接处部署相应的螺栓监测传感器,同时每段的螺栓传感器配备有相应的通道扩展器,传感器与扩展器直接连接,多个通道扩展器以串联的方式连接。通道扩展器与超声测量模块之间以RS485方式连接,超声测量模块与自组网网关通过以太网或者RS485的形式进行数据的传输。

塔筒的倾斜、变形监测传感器由倾角传感器实现,根据监测需求安装在塔筒的不同段数上,并与自组网网关通过RS485总线进行数据的传输。

自组网网关将采集的数据通过以太网协议或者RS485协议,发给自组网无线模块。无线模块将数据通过自组网的多个节点,最终传输至中控室的数据分析平台上展示。

3 风电监测系统组成

风电监测系统的整体连接图如图2所示。

其中,叶片缺陷监测是在风机停止运行后,由无人机对风机叶片进行航拍获取照片,然后存储到无人机的内部存储设备中,待飞行结束后由存储设备导入数据分析平台,通过YOLOv5算法对照片中的信息进行识别和缺陷检测处理。

根据塔筒的段数将塔筒分为Ⅰ段、Ⅱ段、Ⅲ段等,每段塔筒的法兰连接处部署相应的螺栓监测传感器,同时每段的螺栓传感器配备有相应的通道扩展器,传感器与扩展器直接连接,多个通道扩展器以串联的方式连接。通道扩展器与超声测量模块之间是以RS485方式进行连接,超声测量模块与自组网网关通过以太网或者RS485的形式进行数据的传输。

塔筒的倾斜和变形监测由倾角传感器完成。根据实际需求安装在塔筒各段的中心处,倾角传感器与自组网网关通过RS485总线进行数据的传输。

自组网网关将采集的数据通过以太网协议或者RS485协议,发给自组网无线模块。无线模块将数据通过自组网的多条路由节点,最终传输至中控室的数据分析平台展示。

4 硬件设计

4.1 倾角传感器设计

采用倾角传感器来监测塔筒的倾斜和变形[4]。倾角传感器由3轴加速度传感器芯片和单片机组成,单片机用来采集3轴加速度传感器芯片的数据,并将数据以RS485总线协议转发出去。倾角传感器的设计框图如图3所示。

如图3所示,其中单片机通过SPI协议或者I2C协议来采集3轴加速度传感器芯片的数据,然后将数据通过UART 口转发出去,UART 口转发的数据经RS485收发器转换为符合RS485总线协议的数据。自组网网关通过RS485协议采集相关的数据,通过无线网络传输到中控室。

4.2 螺栓应力测量装置

螺栓应力测量装置包括螺栓测量采集、螺栓应力标定、螺栓数据处理和螺栓测量输出等4个模块。图4为螺栓应力测量装置设计图。

其中,螺栓测量采集模块用于完成多路时间测量传感器信号的切换、温度补偿校准和纳秒时间戳测量;螺栓应力标定模块用于在非紧固状态下对螺栓进行纳秒级时间戳测量工作,配合外部设备对螺栓进行加力,以此完成螺栓应力标定参数的生成;螺栓数据处理模块用于对螺栓测量采集模块的测量结果与螺栓应力标定参数进行必要的处理,然后计算出纳秒级时间戳、纳秒级时间差、毫米级螺栓测量长度、微米级螺栓伸长量以及螺栓应力;螺栓测量输出模块用于通过多种通信方式输出螺栓数据处理计算后的数据,并保存历史数据。

4.3 无线自组网模块

无线自组网部分采用Sub 1G自组网模块之间进行数据交互,通过采集各风电机组的倾斜、变形、螺栓数据,利用自组网模块的多跳路由传输至中控室。

Sub1G自组网模块采用OFDM 调制解调技术和MIMO技术,具有传输距离长、低功耗、抗干扰性强的特点,可实现自组网模块多跳稳定传输数据1.5 km,且便于安装,如图5所示为无线自组网模块设计图。

无线自组网模块具备以下功能:

1) 在该无线自组网模块的射频发射链路与天线之间以及接收链路与天线之间增加滤波器,有效抑制带外干扰多系统性能的影响,组网技术解决了回传和接入的信道干扰问题,大大提高了网络性能;

2) 采用Sub 1G频段实现远距离通信,利用OFDM 能够提高频谱利用率和多径衰落能力的机制,提高数据传输的速率;

3) 配置SNOW3G、AES128、ZUC等加密算法实现数据安全加密的无线自组网系统。

5 软件设计

5.1 叶片缺陷监测算法

叶片缺陷监测的实现主要通过大疆无人机采集风机叶片数据作为图像采集的模型数据集,然后利用PhotoShop模拟风机叶片缺陷,并采用数据增强技术扩充数据集,最后利用YOLOv5算法处理采集的风机叶片缺陷数据集,检测出有缺陷的图像[5]。

利用YOLOv5算法处理风机叶片缺陷的流程如图6所示。

为了提高YOLOv5 的检测速度和精度,将YO⁃LOv5 的骨干网络替换为MobileNetv2 网络[6],利用SPPFCSPC结构替代Neck网络部分的C3结构,同时引入CBAM 注意力机制加强空间和通道维度的关键信息。

5.2 倾斜变形监测算法

5.2.1 倾斜计算

风电塔筒倾斜监测依靠倾角传感器监测,通过3轴加速度传感器芯片采集塔筒在x、y、z 轴方向的加速度值,利用加速度计算角度来实现风电塔筒倾斜角度的监测。

当倾角传感器水平放置在风电塔筒内部中心点位时,x、y 方向的重力分量为0 g,而z 轴的重力分量为g。如图7所示为倾角传感器水平放置时的各轴方向。

如果塔筒倾斜,倾角传感器的x、y、z 轴的方向会发生变化,如图8所示。

5.2.2 变形位移计算

风电塔筒在长期的机械运行过程中,塔筒各段连接处会由于震动或是外界环境影响产生位移。采用3 轴加速度传感器采集的加速度数据,二次积分得到的位移表示各段塔筒连接处的变形量[7]。由于加速度在时域中的积分计算会有累计误差,考虑采用频域积分实现加速度二次积分计算位移的方法。变形位移的计算流程如图9所示。

频域积分需要把传感器在时域采样得到的加速度离散值通过快速傅里叶变换转到频域,然后再利用傅里叶积分性质,实现加速度到位移的二次积分计算,同时进行滤波处理,最后通过傅里叶逆变换返回时域。

5.3 螺栓疲劳预测算法

螺栓疲劳预测算法主要预测风力发电机组所使用的高强度螺栓[8],螺栓材料为42CrMoA钢,性能等级为10.9级,型号为M36、M42、M48、M56、M64等,包括法兰盘连接螺栓和叶根螺栓。软件所设计的螺栓疲劳预测算法流程如图10所示。

螺栓疲劳预测算法的详细步骤如下:

1) 获取应力谱:通过超声探头实时采集螺栓轴向力,再根据应力算法计算出螺栓应力[9],得到螺栓的时间-应力历程曲线,即螺栓应力谱;

2) 雨流计数法处理应力谱:首先,对应力谱进行预处理,滤除小载荷循环,使之表现出高阶、少量的波浪特性;然后,采用雨流计数法处理后可得到周期应力谱,并记录应力幅值、应力循环次数和应力循环平均值;

3) Goodman修正应力谱:采用Goodman模型对处理后的应力谱进行修正,将实际工作循环应力转化为对称循环应力[10],获得等效应力幅值和对应循环次数;

4) 利用材料S-N曲线,计算出螺栓各等效应力幅值对应的寿命;5) 构建疲劳预测模型:基于Miner线性累计损伤法则,构建螺栓疲劳预测模型,估算螺栓的累计疲劳损伤。

6 数据分析平台

系统安装于福建某风电场,通过数据分析平台在中控室实现可视化数据展示,如图11所示为数据分析平台首页大屏界面图。

为了使叶片缺陷、倾斜、变形以及螺栓应力数据能够实时且更清晰地展示,系统设计了三维分析界面,如图12所示。

数据分析平台实时监测的数据需要自动存储或人工管理,因此,设计的管理界面可以实时监测数据的变化和管理数据的历史值,如图13所示为倾斜、变形实时监测与管理界面。

如图14所示为螺栓应力实时监测与管理界面。

7 结论

风电机组在线监测系统是一种智能监测系统,通过利用传感器和无人机采集风电塔筒和叶片上的数据,利用软件算法分析和处理数据,再经过无线自组网络传输至终端的数据平台上展示风电机组数据。整个过程无须人参与,依靠自动化和智能化的实时监测风电机组的运行状态,能有效地提高风电场运行人员监测的效率,同时能够快速及时地发现风电场的安全隐患,避免危害发生。