煤矿井下AI 风门控制系统中的智能优化算法设计与应用

作者: 吴伟 王小平 孟学东 杜佳伟 王洋

摘要:在煤矿生产过程中,煤矿井下通风系统的作用不容忽视。它不仅保障了矿工的安全,还调节了矿井内的气体浓度、温度和湿度等环境因素。为了提高煤矿井下通风系统的效率和控制精度,越来越多的研究关注于智能优化算法在风门控制系统中的设计与应用。该研究具体介绍了煤矿井下通风系统的重要性和所面临的挑战。针对这些问题,引入智能优化算法作为解决方案,综合讨论了煤矿井下风门控制系统的设计与实现,以及智能优化算法在系统中的应用。通过合理的系统设计、系统验证和性能评估等措施可以提高风门控制系统的性能、稳定性和效率,确保煤矿井下通风的安全与高效运行。

关键词:煤矿井;风门控制;优化算法;AI 智能

中图分类号:TP311 文献标识码:A

文章编号:1009-3044(2023)27-0093-03

在对煤矿井下风门控制系统进行深入研究时,通过分析煤矿井下通风系统的重要性、挑战和问题,认识到智能优化算法在提高系统效率和保障矿工安全方面的巨大潜力。因此提出针对该系统的设计原则和约束条件,并详细探讨了风门控制系统的动态建模与控制策略,进一步探讨了风门控制系统的架构,强调了系统设计和实施的重要性,合理的硬件组成和布局可以确保风门控制系统的高效运行和稳定性。此外,文章还从系统验证和性能评估的角度进行了论述,考虑到系统的可靠性、安全性和性能指标,提供了相应的评估方法,以验证风门控制系统的应用效果。

1 煤矿井下通风系统概述

1.1 煤矿井下通风系统的重要性

煤矿井下通风系统在煤矿生产中扮演着至关重要的角色,其重要性体现在两个方面。一方面对于矿工来说,通风系统能够保障矿工的安全,通过提供新鲜空气、排除有害气体和煤尘等方式,采用适当的风流控制和过滤技术,减少有害气体和煤尘的浓度,有效降低矿工接触有毒有害物质的风险,防止瓦斯爆炸、煤尘爆炸和窒息等事故的发生,从而保障矿工的生命安全。另一方面针对矿井整体而言,通风系统在维持矿井稳定性的同时提高了矿井的生产效率,良好的通风系统可以控制矿井内的空气流动,避免大气压力不平衡引发坍塌和地质灾害,保持矿井稳定。优化通风系统的设计和运行,提供矿井所需的氧气和新鲜空气,调节温度、湿度和气流分布,可以保证适宜的工作环境,从而提高生产效率和质量。

1.2 煤矿井下通风系统面临的挑战和问题

地下矿井通常具有复杂的地质构造和不规则的空间布局,这对通风系统的设计和布局提出了挑战。地质条件可能导致通风路径的阻塞或扭曲,增加了通风系统的复杂性,并且随着煤矿井下工作的推进,工况的变化很大程度上影响着通风系统的运行。在矿井生产过程中,通风需求可能随着工作的推进而发生变化,即通风系统需要及时调整通风量和风门开度,以适应不同工况下的需求。这一因素也对通风系统的监测和控制技术产生了影响,在矿下工作的进程中,随时准确监测矿井内的气体浓度和温湿度等参数对于通风系统的有效运行至关重要。再加上煤矿井下存在多种有害气体,煤矿井内产生的瓦斯、煤尘和其他有害气体都会对矿工的健康构成威胁,通风系统必须有效地控制和排除这些有害物质,确保矿工的安全和健康[1]。通风系统的不间断工作也导致能源消耗和运行成本成为新的问题。通风系统通常需要大量的能源供应,包括电力和风机的运行成本,优化通风系统的能源利用效率,减少运行成本,是一个重要的挑战。

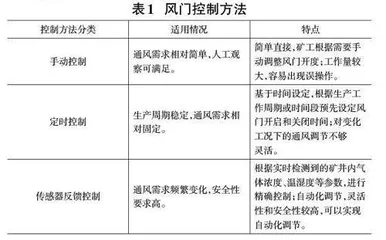

1.3 现有的风门控制方法

风门控制系统是煤矿井下通风系统中的关键组成部分,现有的风门控制方法主要包括手动控制、定时控制和传感器反馈控制,如表1所示,不同的风门控制方法在实际应用中具有各自的特点和适用场景。最为基础的风门控制方法是手动控制,是一种传统而简单的方法,通过人工操作矿工可以根据通风需求手动调整风门的开度。而定时控制,更适用于生产周期稳定、通风需求相对固定的情况,原因在于这种控制方法是基于时间设定的,根据矿井生产的工作周期或时间段,预先设定风门的开启和关闭时间,比如在矿井休息期间就关闭风门,生产期间开启风门。综合考虑通风需求的复杂性和煤矿井内环境的多变性,传感器反馈控制方法在现代风门控制系统中得到广泛应用。它能够实现自动化调节,提高通风系统的效率和安全性,同时减轻矿工的工作负担,为煤矿通风管理带来了更加便捷和可靠的解决方案。例如当检测到有害气体浓度超过安全范围时,自动开启风门增加通风量,直到浓度下降到安全水平。

2 基于智能优化算法的风门控制系统设计原则

2.1 风门控制系统设计要求

在对风门控制系统进行设计时,不仅仅要基于智能优化算法,还要考虑全面,遵循一些设计要求。设计中主要考虑目标优化,设计的风门控制系统应该有明确的优化目标,根据具体目标来制定优化算法。除此之外,在设计过程中要考虑多个变量,如气体浓度、温湿度、风流速度等。通过收集和分析传感器数据,系统应做到对这些变量进行实时监测和反馈控制,以实现精确的调节和优化。在设计系统过程中,保持系统的灵活性以及实时性也相当重要。风门控制系统不但要具备可调节性和灵活性,根据实时变化的通风需求,自动调节风门开度和通风量,以保持矿井内部环境的稳定性和安全性,而且要提升系统的实时性,实现快速响应,在短时间内根据新的监测数据进行决策,并调整风门控制参数,以满足实时的通风需求[2]。

比如,假设某个煤矿井下的风门控制系统旨在最小化矿井内的有害气体浓度。设计的智能优化算法可以基于实时传感器数据进行决策,如公式(1)所示:

K (t) = Km ax,ifC (t) >= Ct hreshold (1)

K (t) = km in,ifC (t) < Ct hreshold

将风门开度表示为变量K (t),有害气体浓度表示为变量C (t),Ct hreshold 表示有害气体浓度的预设阈值。当检测到有害气体浓度超过预设阈值时,算法会自动调整风门开度,增加通风量,以降低浓度。一旦浓度降低到安全水平以下,算法会适当减小通风量,以节约能源并维持合适的通风状态。

2.2 风门控制系统动态建模与控制策略

动态建模是风门控制系统设计过程中的核心步骤,该模型应能够准确地描述通风系统的行为和响应特性。在建模过程中,需要考虑通风系统的物理特性、传感器数据和风门控制参数之间的关系,以及矿井的特定要求和约束条件,这可以通过分析风门开度、通风量、风速、温湿度等变量的动态变化,并采用数学或统计模型进行描述。譬如,在考虑矿井内部的气体浓度、温湿度、风速等因素对风门控制系统的影响下,建立了一个动态模型,根据历史数据和实时传感器数据,可以分析了这些变量的动态变化,并将其建模为一个多变量系统,还可以使用传感器数据和时间序列分析方法来估计气体浓度的趋势和周期性变化,以及其与其他变量的关联关系。而对于控制策略,则是要基于动态模型进行策略设计,这是确保风门控制系统高效运行的关键。控制策略要以矿井内部的实时情况,包括气体浓度、温湿度和风速等,以及设定的目标,如最小化有害气体浓度或节约能源为依据,来决定如何调整风门开度和通风量。假设风门开度和通风量分别受到环境参数的影响,可以定义控制策略公式来决定如何调整风门开度和通风量。根据公式(2)所示:

F (t) = g1 (C (t),T (t),H (t),S (t),O(t)) (2)

V (t) = g2 (C (t),T (t),H (t),S (t),O(t))

t 表示时间,C(t)、T(t)、H(t)、S(t)表示矿井内的气体浓度、温度、湿度和风速,这些环境参数随时间变化。O(t)表示控制策略的目标,比如最小化有害气体浓度或节约能源。函数g1 和g2 是控制策略函数,根据实时环境参数和设定目标,决定当前时刻的风门开度和通风量。这些函数可以采用先进的控制算法,如模糊控制、PID控制或基于神经网络的控制算法,以实现对风门控制系统的高效运行和精确控制。

2.3 优化目标函数的定义

在智能优化算法的风门控制系统设计中,优化目标函数值得重点关注。它用于定义系统要优化的目标或性能指标,起到指导优化算法搜索最优解或近似最优解的作用。而优化目标函数的定义取决于具体的风门控制系统设计目标和要求[3]。较为常见的目标函数定义是最小化有害气体浓度和最大化新鲜空气供应,以及能源消耗最小化。如表2所示,前两者操作方式几乎相同,只是目的各有区别,而能源消耗最小化则是既追求通风需求又减少能源消耗。优化目标函数的定义可以根据具体的矿井通风需求和系统要求进行定制,通过优化目标函数的定义,智能优化算法能够在搜索解空间时,更加准确地朝着系统设计目标的方向前进,寻找最优或近似最优的解决方案。

2.4 智能优化算法的选择和设计

在选择智能优化算法时,不单单要依照问题的特性和要求,选择适合的优化算法,还要针对具体的问题,设计合适的算法参数设置和操作策略。最后再进行算法的测试和优化,确保其在实际应用中的性能和效果。在风门控制系统设计中,选择合适的智能优化算法是关键的第一步,不同的算法在解决不同类型问题时具有各自的优势和适用性。这些算法在处理高维、非线性和多模态的优化问题时表现出色,因此在风门控制系统的优化和自动化中具有广泛的应用前景,如表3所示,可以看到不同智能优化算法的适用性和设计原则,为风门控制系统的设计和优化提供了多样化的工具和方法。这些智能优化算法的应用也将有助于提高风门控制系统的效率、智能化水平,实现更高效的通风调节和能源节约。

3 风门控制系统设计与实现

3.1 风门控制系统架构

风门控制系统的架构设计是十分关键的,如表4 所示,它包括一个嵌入式计算机作为控制单元,多个传感器分布在矿井中采集环境参数,并通过模拟或数字接口与控制器连接;执行器可以采用电动执行器,并通过PWM(脉宽调制)信号控制开度;控制器与其他系统通过以太网接口进行通信,实现数据交互和远程监控,这些组件共同实现了对煤矿井下通风的精确控制和远程监控[4]。其中的控制单元是风门控制系统的核心,负责接收传感器数据、处理算法、控制风门和与其他系统进行通信,由嵌入式计算机或微控制器实现;传感器用于采集煤矿井下的环境参数,如气体浓度、温湿度、风速等;执行器实质上是在控制风门的开度和通风;通信方式包括以太网、无线通信(如Wi-Fi 或蓝牙)等,与其他系统进行数据交互和远程监控。通过合理的架构设计,风门控制系统才能够有效地实现对煤矿井下通风的控制,并确保系统的稳定性、可靠性和安全性。

3.2 系统验证和性能评估

在风门控制系统设计中,系统验证和性能评估的目的在于验证系统是否满足设计要求和功能需求,确保系统在实际应用中的性能和安全性。系统验证包括功能测试、稳定性测试和安全性测试等多个方面,如表4所示。比如,测试系统对不同环境参数变化的响应能力,验证系统是否能够准确控制风门的开度以维持稳定的通风效果。同时进行故障情况下的应急处理测试,确保系统在异常情况下能够及时采取措施以保证安全。通过系统验证,也可以及时发现潜在的问题并进行改进,提高系统的可靠性和稳定性。除了系统验证,性能评估也是风门控制系统设计过程中的关键环节。从表4中可以看出,性能评估考察系统的控制精度、响应速度和能耗效率等关键指标,以全面了解系统的实际表现,可以进一步帮助设计者了解系统的实际表现并进行性能优化,以提高系统的控制精度和能效[5]。

4 结语

综上所述,风门控制系统通过智能优化算法的应用,可以有效提高煤矿井下通风系统的效率和安全性。智能优化算法在风门控制系统中的应用将为煤矿行业带来巨大的变革,通过优化通风效果、降低能耗和提高系统的实时性和灵活性,可以实现煤矿井下通风系统的可持续发展和矿工的安全保障。随着人工智能技术的发展和智能化控制的需求增加,风门控制系统在算法设计和系统优化方面可以进一步深入研究,以提升煤矿井下AI风门控制系统的性能和效益。这一研究领域的进展将为煤矿工业的现代化转型提供有力支持,为其他领域的智能优化控制系统设计与应用提供借鉴和启示。

参考文献:

[1] 段志勇.煤矿井下风门智能闭锁控制系统设计[J].机械工程

与自动化,2023(3):207-208,211.

[2] 王金刚.煤矿井下风门自动控制系统的设计与应用[J].江西

化工,2020(3):458-460.

[3] 刘合山,刘青亮.基于PLC的煤矿井下风门自动控制系统设

计[J].电子世界,2018(22):161-162.

[4] 李桂兰,王广云.煤矿井下风门自动控制系统的设计[J].煤炭

工程,2008,40(6):42-43.

[5] 董越,路伟逢.煤矿井下风门自动控制系统的设计与应用[J].

煤矿机电,2015(3):51-53.

【通联编辑:张薇】