基于AT89C51坡道行驶智能小车设计

作者: 葛鑫 李中望 李炜 丁美玲 陈慧蓉 陈蕊 蒋玲

摘要:智能小车的出现给工业、农业等大多数领域带来了极大的方便,作为目前的热点及未来的发展趋势,它无须人为干涉,自动完成相应环境下的工作。文章设计了以AT89C51单片机作为小车的控制核心,采用ARTHYLY XD-201红板4路红外循迹模块检测路面黑线以达到自动循迹的目的。完成检测后,使用PWM对四个直流电机的动作进行控制,从而实现小车高质量循迹运动的过程。

关键词:AT89C51单片机;红外循迹模块;自动循迹

中图分类号:TP368.1 文献标识码:A

文章编号:1009-3044(2023)30-0098-04

开放科学(资源服务)标识码(OSID)

1 方案设计及选择

本系统以AT89C51单片机和ARTHYLY XD-201红板4路红外循迹模块为核心制作坡道行驶电动小车系统。系统使用ARTHYLY XD-201红板4路红外循迹模块进行小车的自动循迹,用串口通信将信息传递给STM32F103ZET6主控芯片,主控芯片根据反馈数据调整行驶路线。装置整体结构简洁、调试方便、系统稳定,能够直观地看出实验结果,实现预期要求。

1.1 技术方案分析与比较

坡道行驶电动小车的自动循迹系统包括机械结构和自动循迹控制系统两个部分。如果要实现小车在不同角度的坡道上平稳行驶并通过循迹达到自动拐弯和停止的功能,必须保证机械结构的稳定性和可靠性,同时对自动循迹控制系统具有高精度的要求,两个部分的设计都很重要。

1.1.1 机械结构设计

小车装置系统是一个较为完整的检测系统,其机械结构是这个测控系统的控制对象,该结构设计的优劣会在一定程度上影响后期测量的准确性。机械结构越稳定可靠,系统的测量精度越高。

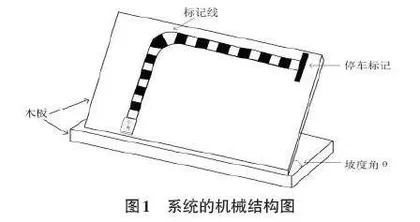

本系统的机械结构大致分为底板、坡道、定位架几个部分,其机械结构简化模型示意图如图1所示。

系统的机械结构图主要由底板、坡道、定位架三部分组成。

1) 底板。作为整个平板系统的支撑体,用于方便坡道的角度调整。设计选用木板作为底座,具有较好的机械强度和稳定性。

2) 坡道。用于小车行驶和循迹、拐弯等要求。为了保证小车自动循迹时的光线影响以及小车在坡道行驶不打滑,系统采用平面有足够粗糙的木工板,其可活动,方便坡道角度的更换。

3) 定位架。用于坡道调整角度时的固定,使实验结果更准确。

1.1.2 主控芯片的论证与选择

由于主控芯片用于数据和信息的采集和处理,所以对主控芯片的选择有以下几种方案。

方案一:采用AT89C51作为核心控制。AT89C51单片机成本低、使用简单,但是IO端口较少,运算速度较慢,精度不高,需要外接拓展电路[1]。

方案二:采用MSP430F169作为核心控制。MSP430F169单片机成本适中,具备大量外围电路,功耗低、精度较高,但须占用较大空间[2]。

方案三:采用STM32F103ZET6作为核心控制。STM32F103ZET6价格高,性能好,具备低功耗的内核,内存较大,精度高,运行速度快[3]。

综上所述,根据本系统小车的功能需要,不需要太多的I/O口和通信接口,故系统采用价格较低并且结构简单便于操作的AT89C51单片机。

1.1.3 传感器模块的论证与选择

因为传感器用于光线的发出与接收,关乎小车循迹的准确性,所以提出如下两种传感器的选择方案。

方案一:采用ARTHYLY XD-201红板4路红外循迹模块,通过红外线的发出和接收循迹,但红外线发出与接收灯的距离间距较窄[4]。

方案二:采用TCR75000模块,功能与ARTHYLY XD-201红板4路红外循迹模块相似,但是红外发出与接收灯的距离间距较宽[5]。

综合以上方案,为使得小车循迹更为精确,系统采用收发间距更窄的ARTHYLY XD-201红板4路红外循迹模块,所以选择方案一。

1.1.4 电机的论证与选择

方案一:4个舵机加4个直流电机方案。使用该方案组装小车后,小车能够向任意角度运动。但4个舵机加4个直流电机同时工作时,所需要的电流很大,很容易引起电源保护。此外,机构复杂,难以保证系统的稳定可靠。

方案二:4个直流电机方案。根据方案一中存在的问题,简单驱动方式,得到方案二。直接使用4个直流电机后,小车机动性下降。小车需要使用两侧电机转速不同的方式完成转弯。但是,使用该方案能够显著降低电源的供电压力,降低机构复杂度,从而使得机构有更好的可靠性和稳定性。

综合以上方案,在电机方案上采用方案二。

1.1.5 电机驱动的论证与选择

方案一:BTN7971b驱动模块。性能较好,保护装置较好,但价格昂贵。

方案二:L289N驱动模块。性能相比方案一较差,驱动能力强,发热量低,抗干扰能力强,且价格较低。

综合以上方案,由于不需要性能较好的模块且方案二的性能足够使用,在电机驱动方案上,采用方案二。

1.2 系统结构工作原理

1.2.1 系统结构

本系统主要通过红外检测系统来实现小车的自动循迹,通过软件PWM的配合来调整小车的行驶速度,以达到可以设置小车行驶时间的目的。系统只要由单片机、电机及驱动模块、稳压模块、红外循迹模块等部分组成,具体的系统整体框架如图2所示。

1.2.2 系统建模

对于被检测对象行车轨迹的检测,是利用模块的红外检测方式来检测行车轨迹中的光的反射来保持匀速向前行走,在实际操作中,ARTHYLY XD-201红板4路红外循迹模块用于红外检测,通过光的反射数据来推测小车的位置和行走轨迹。其原理如图3所示。

1.2.3 功能实现指标方法

本系统需要实现的功能可以大致分为两种:一种是小车可以自动循迹且可以自动在停止线位置停止并发出提示音;二是完成第一种的情况下完成自动调整行程时间和行车速度并可以自动调整行程时间及行车速度。

1) 对于判断小车是否能循迹并停止,设计思想是通过判断红外线接收系统是否能接收到反射信号。

2) 对于自动调整行程时间,设计思想是用程序中的PWM来调整及检测,以达到其目的。

2 硬件结构设计

2.1 主核控制设计

单片机是整个系统的控制核心,系统采用AT89C51单片机,其工作的电压范围是为3.3~5.5 V,具备32个通用I/O口及3个16位计数/定时器。单片机采集循迹模块信号及控制驱动电机。单片机P2.0,P2.1,P2.2,P2.3口则分别接4路红外循迹模块的输出端DO0、DO1、DO2、DO3,通过输出引脚是否为1判断有没有检测到路径。P2.4,P2.5,P2.6,P2.7口分别接L298N的IN1-IN4,P1.0,P1.1接L298N的ENA、ENB,P1.2口接起动按钮,连接图如图4所示。

2.2 电机驱动模块电路设计

本系统小车的行驶及转弯使用了4个直流电机,小车机动性较好,小车需要使用两侧电机转速不同的方式完成转弯。直流电机通过控制脉冲个数来控制角位移量,达到定位。通过控制脉冲频率来控制电机转动的速度和加速度,达到调速。电机驱动模块电路图如图5所示。

2.3 红外循迹模块电路设计

本系统采用4路红外循迹模块,每一路传感器发射端发射红外线,并且能够接收反射回来的红外信号,根据返回红外信号的强弱判断距离的远近及是否能够使得传感器接通,模块输出端初始为高电平[6]。若在测量范围内出现物体,传感器接通并输出低电平,激活相应的LED指示灯。具体电路原理图如图6所示。

3 系统软件设计

3.1 程序功能描述

功能描述:

1) 坡度角θ=0°,电动小车能够沿标记线自动骑线行驶,在停车点停车:小车上标记点到停车标记中心线的垂直距离误差≤2cm。停车时立即发出声音提示。小车行驶过程中,其地面投影不得脱离标记线。

2) 电动小车具备行驶时间设置功能,小车自动匀速的行驶设定的1米路线,在终点处停车。行驶时间误差绝对值≤1s。行驶过程中不得碾压、脱离标记线。

3) 坡度角0=10°。

4) 可任意指定坡度角θ在11°-30°。

5) 在完成4)后,可增加坡度角。

3.2程序流程图

先进行初始化,再通过ARTHYLY XD-201红板4路红外循迹模块的反馈对其进行处理,将处理过的数据进行比较,来判断小车的前进,拐弯和停车。具体流程图如图7所示。

4 实验结果

将小车放置到测试板上,观察小车是否按板上所指示的路线行走、拐弯和停车。

小车通过测速程序,来实现循迹、拐弯和停止的动作,调整程序过程中主要是调节PWM占空比,来调整小车四个车轮的旋转方向和转速,最后以达到目的。

参考文献:

[1] 李广弟.单片机基础[M].2版.北京:北京航空航天大学出版社,2001.

[2] 许皓博.自动循迹跟随智能小车设计[J].数字通信世界,2022(1):132-134,137.

[3] 康家林,徐江莉.基于无线传输的智能小车控制系统设计[J].长沙航空职业技术学院学报,2021,21(4):28-32.

[4] 刘昌林.基于STM32单片机的智能避障小车设计[J].科技风,2022(23):1-3.

[5] 刘鸿辉.基于MSP432的智能跟随小车的设计[J].电子制作,2022,30(14):39-42.

[6] 张洪宇,葛宜元,王琪,等.太阳能温差发电智能循迹避障小车的研究[J].农机使用与维修,2018(3):11-14.

【通联编辑:梁书】