3D打印,缓慢的“革命”仍在继续

作者: 张云亭

2020年以来的新冠疫情让3D打印技术再次回归大众视野。面对医护物资短缺问题,一些设计师、制造公司利用这项技术制作防护面罩、护耳夹和呼吸阀中的关键部件,3D打印一时成为救场奇兵。

3D打印的技术名称为“增材制造”(AdditiveManufacturing),简单来说,是把数据和原料放进3D打印机,用程序控制物质的形状、构成和行为,将材料逐层堆积后制造出实体物品。传统制造业采用的材料加工技术多为“减材制造”,即通过切削原材料生成新产品。1986年,美国科学家Chuck Hull发明了第一台3D打印机,开启了该技术在业内的广泛应用。

2012年,《经济学人》杂志在封面报道中重点讨论了3D打印技术,并将其称为能引发“第三次工业革命”的众多突破之一。作者评价称,3D打印能提高知识型劳动者的地位,甚至能改变经济发展形态,推动资本主义由垄断、集权式向分散、自由式过渡。

3D打印行业媒体南极熊告诉《第一财经》杂志,2015年至2016年是行业热度的最高峰,全中国同时有1000多家相关公司,当时有大量投资人将目光看向这一“朝阳产业”。据市场调研机构艾媒咨询发布的数据,2016年,中国3D打印市场的规模约为109亿元,同比增长了38%。

但就像资本市场很多类似的故事一样,经历一段时间的舆论喧嚣后,3D打印赛道似乎逐渐沉寂了—人们早年预期发生的种种改变并未如约到来,公司倒闭,投资者撤离……对普通消费者而言,3D打印仍是一个有些陌生的名词。

原本,疫情中的应急需求应该是一个推动行业发展的契机。但一年过去,疫情期间火热的各类DIY式的3D打印技术并未让这个行业出现跨越式发展。这个被认为可以重新定义我们设计产品的方式、创造新的商业模式,甚至能拯救生命的技术,如今正处于一个尴尬的局面:看起来前景明亮,事实上却长期处于缓慢进程中。

“整个行业的发展速度比我想象的要慢,我们几年前就预计会有很多家庭购买3D打印机,在工业生产中也可以大量应用,但就目前的市场来看,应用的体量还很小。”南极熊创始人黎海雄说。

2013年,美国康奈尔大学教授胡迪·利普森在专著《3D打印》中预言,3D打印领域会出现一家类似于苹果的公司,它们将采用相似的消费者战略,比如开发出一款爆款应用程序,或者创造出一个用户友好的端到端平台,3D打印的家用和消费者市场会因此呈爆炸式增长。

8年后,这样的预言依然只是预言。事实是,大部分国内消费者和小企业并未深入了解3D打印,或者还没有动力购买家用或办公用的3D打印机,3D打印市场仍囿于制造业和工业设计中。

难以实现规模化,是3D打印行业始终面临的难题。据多位受访者介绍,目前3D打印公司的业务仍以项目制为主,但项目本身很难实现规模化,投资人下手会相对谨慎。

物流行业的高速发展也在一定程度上对3D打印行业造成了挤压。对企业而言,高效物流可以让全球各地的厂商共享供应链,有样件生产需求的企业可以直接找到设备生产商下单,而不用自己添置一台3D打印机;对普通消费者来说,当日达、次日达的物流周转速度提供了极大便利,电商平台丰富的品类已经让人目不暇接,“用家用打印机做东西”也因此变得过于理想化。

早期的3D打印从业者主要靠生产打印制造装备盈利,作为整个产业的中游环节,设备商掌握整个3D打印过程的核心技术,来钱速度快,也容易自成体系。前瞻产业研究院发布的一组数据显示,2016年,设备销售带来的产值占到了3D打印行业总产值的一半,紧随其后的是材料技术和打印服务,产值比例只有26.9%和23%。

但据黎海雄观察,不同技术种类的打印设备,销售情况也不大相同:某些种类的3D打印机(如全彩石膏3D打印机)并没有想象中那么好卖,卖出之后,许多客户也并没有借此将生意做大,导致此类打印机复购率低下,但金属3D打印机、光固化树脂3D打印机等机型近几年增长迅速。“如今发展到做服务和做应用,用3D打印机给细分行业打印零件产品逐渐成了更主流的模式。”他说。

国内工业级3D打印设备制造和解决方案提供商易加三维,正是这一趋势的见证者。这家公司成立于2014年,主要面向加工厂提供to B业务。凭借近30年的从业经验,易加三维创始人冯涛很早就意识到,3D打印设备的市场不应局限于模型制造,而是更广泛的产品或零部件直接批量制 造。

从模型制造到零部件的直接制造,背后是相关技术的长足发展。据冯涛介绍,过去3D打印设备采用的技术名为快速成型(rapid prototyping),依靠此技术可以快速生成物理实物模型,方便验证设计和功能,及时发现问题。如今这项技术发展成为直接制造(direct manufacturing),客户购买3D打印设备后可以直接基于数字模型生产出最终零部件,并投入使用。

当3D打印设备可以直接生产关键零部件时,企业客户的购买需求自然也会增强。2019年,易加三维的金属3D打印设备出货量为52台,设备单价在100万至数百万元不等。这并不是一个多大的出货量,但冯涛看到了近两年有一个很大的变化,“设备的买方基本上是真正的用户,这些设备作为生产工具在日夜不停地运行。”

面向不同的细分市场,易加三维还配套推出了不同的设备类型。由于目前3D打印细分市场的发展程度还不充分,易加三维的3D打印设备主要限于齿科机、模具机和航空航天机三大类。这意味着,3D打印行业正在走出靠售卖标准化机器盈利的传统模式,与产业链的中下游结合得也更紧密。

这一商业模式的转变并不只发生在国内市场。Materialise是一家比利时软件和3D打印服务提供商,其CEO在公司发布的2019年行业趋势报告中称,3D打印行业将由技术驱动转向应用驱动,投资人的焦点将不再是机器制造商,而是倾向于投资那些在特定领域应用3D打印创造真正价值的公司和初创企业。

如今,工业领域的3D打印机可以帮企业制造大到汽车、小到肉眼几乎无法看到的针头等物品。在国内,3D打印的应用场景主要包括航空航天、军工、首饰珠宝、医疗正畸等领域,比如航空航天领域产品线上成批的复杂零件,以及用光学扫描捕捉内耳的精确形状,实现助听器定制生产等。

不过,这些广泛的应用场景同时也意味着市场需求的相对分散,对一项尚处于成长阶段的技术而言,这种分散性并不一定是好事。大多数初创公司总是能推出一个博人眼球的好主意,随后便沉寂在无数的创意中。

根本原因是面向B端的3D打印产品可以辅助传统制造业解决部分痛点,但难以实现高频率购买,自然也就无法产生规模化效应,降低成本。因此,近年来3D打印公司意识到,那些离消费者更近的行业会更多地带动3D打印行业的发展,比如齿科。

易加三维近年来的服务对象之一就是齿科企业,从2019年该公司设备销往的主要应用领域来看,尽管航天航空类占了大头,但齿科在内的医疗需求也占到总销量的25%。不论是医生用来分析牙齿整形方案的“牙模”,还是直接用于患者的隐形矫治器,都可以利用3D打印技术,通过数据扫描的方式实现个性化定制。据冯涛介绍,这些齿科企业以私企为主,规模小,热衷创新,3D打印技术可以帮助它们节省工序、人力和管理等多种环节。

这正是3D打印相较于传统制造业的优势所在。传统制造业大多依赖规模经济,大规模生产具有高效优势,能增加企业利润、降低消费价格,但这往往意味着冗杂的组装和运输环节。3D打印省去了产品的零部件组装环节,同时也缩短了供应链,节省了在劳动力和运输方面的花费,适用于定制的、具有高边际收益的产品。

惠普是少数选择长期投入在3D打印技术上的制造业巨头之一。惠普此前在接受媒体采访时表示,避免像其他硬件公司一样陷入云计算发展带来的硬件销售困境,是惠普进入3D打印赛道的动因之一。

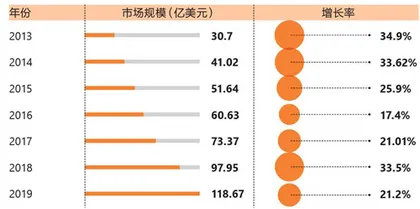

2013年至2019年全球3D打印市场规模

2015年至2020年中国3D打印市场规模及预测

早在2010年,惠普就曾与3 D打印机厂商Stratasys合作,利用后者贴牌生产惠普的3D打印机。此后,惠普中断了这一合作关系,但保留了内部研发团队。2014年,惠普公布其自主研发的“多射流熔融”(Multi Jet Fusion)技术,并于2016年将这项技术商业化。该技术脱胎于惠普平面打印的热喷墨技术,其打印机有3个喷头,共计3万个喷嘴。惠普宣称,该技术可以将打印速度提升10倍,同时降低一半成本。

惠普2021年第一季度财报显示,第一季度惠普的营收为156亿美元,其中个人系统部门的收入达106亿美元,主要包括笔记本电脑、台式机和工作站等,其余50亿美元来自打印部门,收入增长率为7%。

尽管财报并未具体披露3D打印业务的财务状况,惠普总裁兼CEO E nrique L ores在财报电话会议上积极地表示,“在3D打印和工业图形方面,我们将继续在整个产品组合中创新,为未来的增长做好准备。我们的客户继续将多射流熔融技术用于生产级输出,我们发现整个客户群中3D打印零件的数量增长了30%以上。”

惠普的3D打印技术也应用在了医疗物资生产领域,这为全球新冠疫情防控提供了有效控制。“疫情期间,惠普在全球一共打印了400多万个关键性医疗部件,比如重症患者急需的呼吸机,我们用3D打印改善阀门设计,保证它的呼吸能力得到进一步加强。”惠普亚太及日本地区3D打印及数字化制造业务总经理Alex Lalumiere对《第一财经》杂志解释称,这类由3D打印生成医疗产品的路径,很大程度上会逐步取代原有的车床冲压加工方式。

2019年,惠普还与国内3D打印和数字化应用解决方案提供商达成合作,在矫形与康复修复领域为患者提供高度定制化服务。

不过,对一些小型企业或创业公司而言,发展火热的医疗行业并不是进军3D打印市场最理想的切口。冯涛表示,相较于大体量的工业级产品生产,诸如牙套等齿科打印的技术门槛并不高,但规模较小的齿科企业无法承担高昂的打印服务成本,这意味着齿科生意虽好做,但竞争者多,利润空间不大。另一方面,医疗行业对产品材质和性能的要求不低,如果企业自己研发3D打印材料,必然面临资质审查,拉长产品的上市流程。