申洲国际:将服装代工做成体面生意

作者: 王一越在受困于新冠疫情的日子里,服装代工大户申洲国际与同行的焦虑高度一致。

2020年第一季度,国内工厂无法及时复工复产;2020年第二季度,国外客户开始砍订单,或要求延迟发货;2020年下半年,生产恢复了,国际物流的效率却一塌糊涂;2021年上半年,东南亚地区又出现疫情反复——总有些不遂人意的状况。

服装代工不是一个容易赚钱的行业。根据东吴证券的测算,成衣制造的毛利率通常在15%到30%、净利率在5%到10%。再加上疫情影响,像鲁泰A、晶苑国际这样的代工企业,2020年的营收就分别掉了30%和22%。但申洲国际2020年的营收仍增长1.6%,净利润增长0.2%,展现出了很强的短期抗压性。

申洲国际的成长性更优秀。公司2005年在香港上市后,发行价只有2.63港元,但在2021年内一度突破202港元,目前总市值接近2553亿港元(约合2121亿元人民币)。同样计算上市以来的股价变化,会发现鲁泰A累计上涨不到40%、晶苑国际反而下跌了65%。

热捧申洲国际,也体现了投资者近年来对“中国制造”的浓厚兴趣。只要是中国制造业擅长的领域——不论是锂电池、化妆品还是电子烟——但凡是有潜力的代工企业,似乎都会被问一句:“能不能变成下一个申洲国际?”

其实,申洲国际的独特价值,在于它将看似简单、低端的服装代工,改造成了一个规范的、利润率更高的、有国际竞争力的生意。这家公司的发展史,也是中国纺织服装制造业穿越巅峰和低谷的过程。

从纱线到成衣

申洲国际的前身为1988年成立的宁波织造,由宁波市北仑区政府牵头组建,邀请了在上海针织二十厂做过副厂长的马宝兴参与管理。马宝兴去日本接受过培训,对针织面料颇有研究。在日本,他看到婴儿成衣对面料的要求远超行业标准,定价甚至超过成人打底衫。所以,申洲国际当时从出口日本的中高端婴儿成衣起步。

一件衣服的诞生,以棉麻、动物毛、化学纤维等原料为起点,要经过纺纱、织造、染色、印绣、制衣等工序,最后送到品牌商手中。这是一条漫长的供应链,以往需要纱线厂、纺织厂、印染厂、制衣厂各司其职,最终的交付时效很容易受上游环节的影响。

如果将这些繁琐的步骤放在一个生产基地、甚至一家企业里,便可以集中安排、调度生产,中间的沟通、物流、交接等流程一概缩短,效率因此提高。申洲国际选择的,就是这种“纵向一体化生产”的模式——从购买纱线开始,一路做到成衣,中间的所有步骤都由自己整合完成。

通常,成衣制造商要至少提前一个月向面料商下单,等拿到面料再生产,交货时间起码需要3个月。而申洲国际的平均交货周期在45天左右,最快可以在15天内交货。

申洲国际现任董事长马建荣,曾在接受央视采访时提过一个例子:2018年世界杯后期,法国队的夺冠呼声越来越高,申洲国际在16个小时里为耐克生产了上万件法国队队服。当这批队服空运到法国时,正好赶上法国队夺冠时球迷的狂欢。

纵向一体化生产的另一个优势在于易拓宽利润空间。从行业上市公司经营数据可见,在纺织服装制造业链条上,越靠近链条前端的部分,毛利率往往越低。比如业务集中在上游、中游的天虹纺织,其中游环节(坯布、针织和梭织面料)的毛利率就要显著高于上游环节(纱线业务)。所以,天虹纺织目前也在向下游拓展,寻找一体化生产的机会。

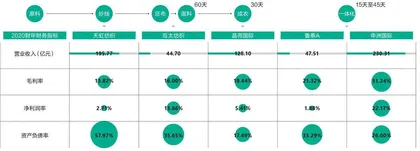

纺织服装产业链上不同环节的公司的利润表现

数据来源:各公司财报、华金证券研究所

2008年至2020年申洲国际股价变化

下游集中的企业如果向上游延伸一体化生产,最大的好处是可以通过自主研发面料,提升产品的附加值,进而提高毛利率。面料坯布的制造门槛不高,壁垒在于作为原料的特殊功能纤维开发、面料结构设计和印染环节。申洲国际手握的面料研发技术,满足了运动品牌把技术概念包装成产品卖点的需求,也让客户没法轻易更换代工厂。

截至2020年年底,申洲国际申请了新材料面料专利技术183项,主要专利产品成果转化的有34个系列。和品牌共同开发的面料技术包括耐克的Flyknit、Dri-fit、Tech Fleece、TechKnit和优衣库的AIRism等。

以耐克主要的鞋面科技之一FlyKnit为例:这是由纱线编织成的一体式鞋面,像袜子一样贴合脚部。2011年,耐克先找到另一家供应商研究Flyknit工艺。彼时Flyknit制成的产品还不确定能否顺利推广但为此购买的设备不能生产其他产品,这家供应商最后放弃了订单。次年,申洲国际一次性购买2000台设备,承接了全部Flyknit订单,迄今它仍然供应了Flyknit鞋面近70%的产量。

和整个制造业一样,纺织服装业近年来也被卷入“工业4.0”的浪潮中。为了优化每个工序的生产效率,申洲国际在上市后从来不吝在生产设备上大幅投入,最终演变为对整条生产线的数字化、智能化改造。

目前,申洲宁波工厂的立体仓库可以容纳1.5万吨面料,每天吞吐量达到1200吨。每个货架、每匹布都有一个条形码,每匹布的进出都会在后台数据系统上显示。计划部门掌握每个合约需要的面料数量。

生产车间里,还有近20台AGV小车穿梭其间,工人只需要扫描二维码,AGV小车就会将面料运到目标铺布机旁。这个动作的准确率最初是98%,后来调整到接近100%,用这20台机器操作,就节省了40个搬运工。此外,面料印花工序使用的自动化数码设备,速度比传统套色印花快10倍。客户把照片上传,印花车间可以在5分钟之内上机生产。

申洲国际甚至会为某一款服装定制模具,员工以前至少培训3个月才能上手的工序,用定制模具可以在几个小时内学会。当然,这么做的前提是:客户要为一款单品给出足够规模的订单。

巨头捆绑巨头

1997年,申洲国际拿下了优衣库一笔35万元的加急订单,在20天内交付完毕。自此,优衣库成为申洲国际的第一个国际大客户,申洲国际也由此切入休闲服饰领域。

1990年代末期,正是优衣库梳理SPA(Speciality Retailer of Private Label Apparel)模式的关键时间,品牌与代工厂的配合愈发紧密,甚至会直接派驻熟练工到申洲国际做技术指导。优衣库的“明星单品”摇粒绒外套,此后热卖上千万件,申洲国际实实在在分享到了优衣库的成长红利。

2006年,申洲国际的休闲服饰业务占比还高达81%,大多由日本市场贡献。但到2009年,这一比例迅速降至47%。同期,运动服饰收入占比上升到42%,这便是申洲国际业务发展的“第二曲线”。

2000年代中期,申洲国际开始强化与耐克、阿迪达斯等运动鞋服品牌的关系,并在2006年和2007年分别为这两大品牌建立专用工厂。事实证明,这是一个合理的转向。

受全球金融危机的冲击,中国的外贸服饰业到了2008年前后,情况已相当艰难。中国海关的统计数据显示,2009年国内纺织服装出口收入同比下降了10%。接不到订单的中小型代工企业被洗牌出局,资源进一步集中到头部企业。同期,北京奥运会对于运动服饰的带动效应却十分明显,这轮机会使申洲国际的股价在2008年一年内翻了7倍。

接着到来的是“运动休闲”潮流。时尚品牌的概念和玩法渗透到运动鞋服领域,把街头风格融入运动鞋服的设计语言中。运动品牌突破专业体育的圈层,变成普通消费者的日常穿着,运动鞋服市场再次被刺激,进而繁荣。Euromonitor的数据显示,2007年到2019年间全球运动服饰市场的年复合增长率达4.1%,同期全球鞋服整体市场的年复合增长率仅为1.7%。

由于提前多年与头部运动品牌布局合作关系,申洲国际再次享受了这轮增长红利,绑定也步步深入。2020年,申洲国际来自前四大客户的收入,在公司总收入中的占比已接近85%。

申洲国际的前四大客户贡献了大部分营收

耐克、阿迪达斯、彪马这些申洲国际的大客户,在市场上互为竞争对手。申洲国际给出的解决方案就是设立品牌专用工厂保证供货的同时严格保护商业机密。这些专用工厂内还有设计和开发中心,配有常驻的设计、研发团队,制造环节可以直接对接设计环节,方便接收和反馈指令。这也是与品牌共同研发、定制Flyknit这类面料的过程得以实现的重要基础。

在品牌端,越来越多的公司倾向于将订单集中到优质的头部供应商手中——这更要求供应商有纵向一体化的生产能力。

2012年,耐克就提出了“可持续发展供货指数”(SMSI)概念,通过量化精益生产能力、社会责任和环保意识,将供应商分成金、银、铜、黄、红5个等级,计划到2020年让所有供应商至少处于铜级水平。

表面看来,这是跨国公司为履行社会责任义务做出的调整。实际上,这也是筛选、调整供应商的最佳手段之一。2014年到2020年间,耐克的服装供应商数量从430家减到329家,同期阿迪达斯的供应商数量也从340家减少到277家。

有些代工企业将这种变动视作发展自主品牌的契机,采用山东如意集团那样直接收购品牌的做法。毕竟品牌在消费者市场才意味着主导权,以及“微笑曲线”最高点的利润。

2010年,申洲国际也推出过自有品牌MAXWIN(马威),从定位上看几乎是另一个优衣库。申洲国际鲜少公布MAXWIN的信息,但在2016年,公司向网易转让了MAXWIN 49%的股份。2019年,申洲国际因“未能取得理想发展”彻底放弃了这个零售业务,希望“集中资源服务本集团的客户”。当时MAXWIN仅剩位于宁波和余姚的两家门店。

制造和品牌是两套思路,前者钻研产销平衡、生产效率和品质管控,后者需要的是消费者洞察、产品创新和营销能力。代工厂做品牌缺乏经验,转型自然艰难,但也不乏薇诺娜、小熊电器、润百颜这样的成功案例。然而,像申洲国际这样把服务意识挂在嘴边又和品牌深度绑定的代工企业,做出一个与核心客户如此相像的自有品牌,不得不解决与既有业务的冲突性。

新世纪的下南洋

2009年接受《经济参考报》采访时,申洲国际董事长马建荣提过两个观点:劳动密集型产业转型升级不只是创牌子,最重要的是提高生产力;国内中西部还有大量剩余劳动力没有利用起来,东南亚虽然人工和原材料价格低廉,但政治环境不稳定、工人效率低下、产业链不成套,放弃国内的制造优势去东南亚国家太可惜。

回头再看,申洲国际的确一直在通过技术改造降本增效,但马建荣也没有放弃东南亚的市场机会。

历史上,全球纺织及服装制造业经过4次大规模的产业转移。它起步于工业革命时期的英国,先迁至美国、德国、法国等地;“二战”后转移至日本,再到中国港台地区;1990年代进入中国东南沿海地区,如今正在向东南亚国家过渡。

申洲国际成衣产能因疫情受限