在仓库里,机器人已是一把好手

作者: 王姗姗

在迪卡侬位于江苏昆山的机器人智能仓中,一些个头扁平、长得像大型“扫地机器人”的设备,正在地面上自由穿梭。它们是拣选机器人,任务是找到仓储区域的目标货架后,把它驮在自己身上,搬运到拣选区的工人前面。

这些机器人由中国创业公司极智嘉研发生产,它们的出现,帮助仓库实现了从“人找货”到“货到人”的转变。在迪卡侬昆山仓库里,拣货员现在每天可以少走2万步,有机器人参与的部分拣选量提高了3倍,拣货准确率提高至100%,库存容量也提升了40%。

在2015年创业之初,摆在极智嘉CEO郑勇面前的,有两个还不错的选择,做扫地机器人或者是物流机器人。他和团队最终选了后者,认为更符合社会经济发展前景。

差不多同时,京东也开始大力投入物流机器人的研发。自营仓配一体化服务是京东在电商领域最重要的竞争力,它一直很重视仓储物流基础设施的建设。早在2012年,京东的自营仓库就尝试将拣货环节通过自动化升级到“托盘到人”模式。2016年,京东物流成立“X事业部”,负责智能仓储物流系统研 发。

物流产业的技术进步和机器人进入仓库,背后一个重要的驱动力是专业化分工,每个环节都已经被拆得很细,并且用大量的数据算法支撑起数字化管理。对机器人的训练,也是先要聚集到具体场景,通过大量的业务数据的执行操作,从而实现深度学习。

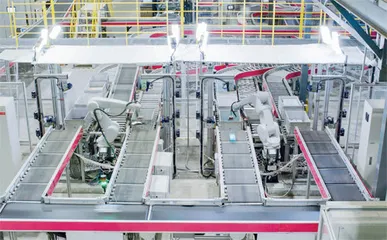

京东位于上海的“亚洲一号”在2017年落成首个全流程无人仓,其自动化、智能化设备覆盖率达到100%。针对一些标品从仓储到拣货、打包,再到分拣等过去一些用工密集的环节,都可以实现自动化、智能化操作。

从全球范围来看,亚马逊在其仓库中大量应用Kiva机器人是令物流行业集体兴奋的一个标志性事件。

2012年3月,亚马逊以7.75亿美元收购了机器人公司Kiva Systems,后者的核心产品是自动导引运输车(AutomatedGuided Vehicles,简称AGV)。它的工作原理,是通过电磁轨道、二维码等导航方式,让小车沿着规定路径行走。

早期的AGV算是工业机器人的一种,并不具备人工智能的自主数据训练能力,但已足够在“搬运”这个环节极大改善作业效率。特别是针对SKU数量众多、订单内容复杂的电商大仓,AGV基于系统数据和算法调节,在行进路线选择上,可以提供人工操作无法实现的最优解。

有了亚马逊的背书,AGV概念最先在电商物流圈流行,从而掀起了仓储物流的新一轮自动化革新热潮。AGV产品的技术壁垒并不高,国内很快出现了一批机器人创业公司,它们的首要目标就是“复制Kiva”。

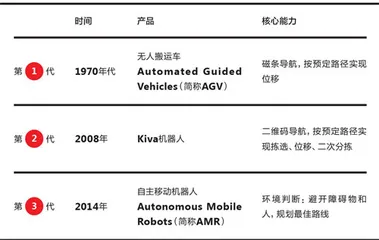

物流机器人的技术进化

零一创投最初在物流技术创新领域寻找投资机会时,是从仓储SaaS管理软件角度切入的,但投资人很快意识到,“仓库”这个场景有太多环节属于非标准化操作。SaaS软件的价值,通常要在一个相对标准化的环境才能充分发挥。恰好在此时,国内迅速推出的针对Kiva机器人的“平替”项目,进入了投资人视野。

投资人当时的预判是,一旦机器人能大范围应用于仓储物流的各个环节,也许能跨过“非标准化”这个瓶颈,后期直接与SaaS管理系统结合,形成物流数字化管理的整体解决方案。

零一创投是海柔创新的天使轮投资人,此后还参与了多轮跟投。“第一次去拜访公司时,它还在一个很破的小仓库里,几个人围着搞一个木板车,车里面搭载着一些主板……但是当他们聊起想要做一个什么样的机器人时,我觉得这事儿很新。”零一创投副总裁张雪逸回忆说。

海柔首创“箱式仓储机器人”,能拣选仓库中俗称的“料箱”—用来存放小包装货物的纸箱或塑料箱。鞋服、3C、医药制造企业以及电商的仓储环境中都会大量使用“料箱”。凭借技术壁垒和明确的市场前景,海柔在今年连续完成B+、C、D三轮融资。

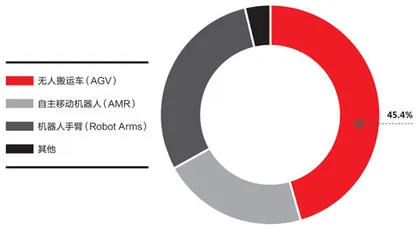

2020年全球物流机器人市场分布

“中国有2亿平方米的仓库,引入自动化的仓库在5%以下。”张雪逸在和海柔的客户做访谈时发现,以外企制造业为例,很多企业都完成了生产线的自动化改造,但在仓储物流或制造车间里的搬运环节,自动化的渗透率仍然很低,因此“这是一个很好的试验场”。此外,中国的高端制造能力很强,所以国内的机器人制造产业在供应链上拥有竞争优势,这也是物流机器人产业在过去几年变得很热的原因。

从机械化到自动化,再到机械机器人—机器人正是沿着这样的路径,一路发展至今,所以机器人跟自动化没法完全割裂开。在实际的物流操作场景中,机器人与其他自动化设备是一种上下游协同关系。

相比那些长期静态存放物品的普通仓库,电商的仓储物流环境代表着物流作业的最高难度—SKU丰富,且包装高度非标准化,同时要适应快速的库存周转。

以一个典型的电商城市中心仓为例,它的作业环节涉及供应商卸货、收货质检、上架仓储、订单分拣、快递打包和出库。有大量在从前需要人来完成的工作—搬箱、转运、码垛、拣选、包装、配送……劳动力正在被逐一解放。

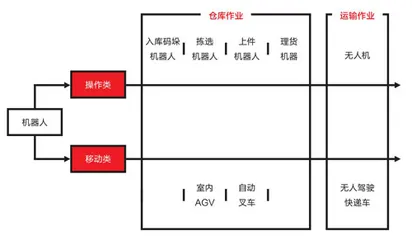

物流机器人几大核心使用场景

“我觉得物流的技术创新、或者说能在机器人研发领域获得大成的公司,基本还是需要围绕标准物流单元来做。”张雪逸总结说,最先成熟的技术应用,都包括围绕物流场景的几大标准化单元:料箱、货架、托盘、集装箱。

从场景角度看,最先被突破的环节是对大型重物的“搬运”。

极智嘉的第一款机器人,刚好赶上“双11”的物流大混战。经历了前几年的爆仓之痛,“物流提速”恰好是2015年天猫双11的关键词。有了这个典型客户,极智嘉的机器人在实测、量产和商用试水阶段都提速不少。

此后几年,极智嘉的产品既有二维码导航机器人,也有“同时定位与地图构建”(Simultaneous Localization AndMapping,SLAM)导航机器人。后者是目前在前沿技术讨论中最热门的“自主移动机器人”(Autonomous Mobile Robot,简称AMR)—机器人依靠摄像头、激光雷达等多种传感器提供的“视觉能力”采集环境数据,完成实时空间定位,从而能自主避让障碍物并移动。

极智嘉C E O 郑勇认为,二维码导航机器人同样是用“大脑”做最优的路径规划,这是机器人与自动化最大的区别,因此也应该划进“自主移动机器人”的范畴。二维码导航机器人具备跑得快、精度高、价格便宜等优点,也是目前可以推动大范围商用的一种成熟方案。而拥有更好视觉判断力的SLAM导航机器人,它的价值是柔性更强,可以用于人机混合的环境。“我们可以根据客户不同的需求选择合适的产品。”郑勇说。

解决了自主移动的问题后,机器人下一个要突破的场景是拣选。

以亚马逊Kiva为代表的AGV机器人只会举起一整个货架,就像一台叉车可实现的功能,但它无法对货架上的每一层货物先拣选再搬运。这个任务被交给了“多层料箱机器人”—面对20米高的货架它可以灵活地“爬上爬下”,针对任意一层完成拣选。案例证实,充分应用了料箱机器人实现高空拣选的仓库,在存储货架的密度上也能有很大提升。

多层料箱机器人的外形,看起来就像一个梯子,底部配有一台自主移动AGV,所以才拥有“升降作业+地面行走”的多维拣选能力。

过去,针对立体仓高层货架上的商品,需要利用一台垂直搬运的提升机和一台水平搬运的穿梭车去到指定的货架层存储。据京东物流的一位相关负责人介绍称,他们利用料箱机器人部署的“天地狼系统”可实现的仓储密度是传统仓库的3倍。

“针对一些特殊场景,我们减掉了提升机的环节,平面行走和垂直爬升用一套机构解决,这个过程就像汽车换挡,水平行走结束后,需要准确计算垂直爬升机构与货架轨道的啮合模数,从而达到精准对接,不断改进算法消耗了我们很长一段时间,是一个研发难点。”上述负责人对《第一财经》杂志说。

成熟的机器人或自动化设备在投入使用之后,一至两年就可以回本了。但究竟应该在哪些环节引入机器人,还需考虑用机器人解决什么问题,同时还要与人效比较。

对于机器人所能实现的工作效率,计算方法很简单—理论上,机器人作业只要供电,一套设备能24小时不停地工作,以它完成的工作量,按“24小时两班倒”换算,基于人均可完成的工作量水平,就能核算出一台机器人在同样工作时长内,可以替代多少个工人,进而知道它为仓库省下了多少人工成本。

从这个角度看,仓库订单越多、业务越繁忙,使用机器人就越划算。但在实现操作中,还要考虑到一个问题:当下还没有任何一个仓库已经彻底实现“全部机器人化”的无人操作。因此,机器人与工人打好配合、适应人工的作业节奏,仍将是长期存在的局面。

标品作业比较容易用全自动设备或者机器人去解决,针对非标品的物流作业,则还是离不开机器加上工人的“组合拳”。京东物流就提出“人机CP”的概念,通过技术培训,让传统仓库中的作业人员与机器人互相配合,降低人员劳动强度,提高作业效率。

很多企业对物流机器人技术一知半解,为了能更好说服早期客户做“第一个吃螃蟹”的人,极智嘉也花费了大量时间和资金,用自己建库的办法,打磨人机协作流程。

2018年极智嘉自主设计并建造了4个总面积超过10万平方米的仓库,将自己的机器人设备部署其中,开始接单运营,并利用当年的“双11”,临时招募了3000名仓库员工与机器人合作,一起打磨流程。

这是一场极限挑战—因为他们遭遇了各种复杂的订单要求。

“这些人是临时招募的,在管理上是一个非常大的挑战,但很多物流公司都面临着同样的问题—为电商大促招募的临时工,培训时间短,人工操作复杂订单的错误率就很高。”郑勇说。

多位受访者均告诉《第一财经》杂志,对于物流企业来说,当下最大的痛点并不是成本,而是操作的准确率。准确率直接关系到服务的安全性,而疫情背景让“安全性”进一步上升,成为目前最受从业者关注的运营问题。