闵恩泽:催化中国石油工业

作者:陈超 ( 闵恩泽 )

( 闵恩泽 )

突破

闵恩泽原来学的是土木。1942年,18岁的他被保送进重庆国立中央大学土木系,他最初的理想是在长江上建一座桥,以纪念上中学时去世的母亲,但舅舅劝他选择工业,最终他转到化工系。“我跟他就是在中央大学的同学。”他夫人陆婉珍回忆他们60年前的相识,“中央大学好多尖子生都抢着学化工。”1946年,闵恩泽毕业后,却发现在故乡成都找不到一份合适的工作,于是这年10月,他考入中国纺织建设公司,分配在上海第一印染厂,成为一名技术助理员。1948年,正值中国政府选派赴美留学生,大概有1000名左右的留学生被公派自费到美国留学,闵恩泽得以进入俄亥俄州立大学化工系,拿到硕士学位,紧接着就获得了奖学金,继续攻读博士学位。先于闵恩泽赴美的陆婉珍也转到俄亥俄州立大学攻读博士,两人1950年在美国举行了婚礼,第二年双双拿到博士学位。

毕业后,闵恩泽在芝加哥纳尔科化学公司研究部工作,第二年就升任高级工程师,按照这样的发展,他们可以在美国过上优越的生活。“虽然当时出去的1000多人有90%留在了美国,可我们的家人都在国内,最终我们决定回来。”讲述这样一个重大决定时,陆婉珍老人一脸的淡定。

1955年,年轻的闵恩泽、陆婉珍夫妇从美国归来,怀着一腔报国热情的两位化工博士却找不到工作。当时中美关系紧张,从海外留学归来的知识分子面临“不敢用”的尴尬境地。夫妇俩奔波于北京、上海两地,“我找了三四个地方,没人敢要。中央大学化工系的师兄武宝琛将我引荐给石油工业部部长助理徐今强,他拍板要了我”。闵恩泽回忆当时情景,当年12月,他进石油工业部下属的北京石油工艺室研究组,成为石油炼制催化剂工程师。第二年2月,他又担任了北京石油炼制研究所(中国石化石油化工科学研究院前身)筹建处催化工艺组组长。

巧的是,夫妇俩归国当年,新疆准噶尔盆地黑油山第一口探井喷出石油,克拉玛依油田被发现,第二年,中国的石油产量首次突破100万吨,中国石油工业进入了一个新时期。

( 闵恩泽与夫人陆婉珍早期在美国的留影 )

( 闵恩泽与夫人陆婉珍早期在美国的留影 )

众所周知,经提炼加工,原油不仅可以成为汽油、柴油和液化气等能源,还可以制成塑料、橡胶及多种有机化学品,而从原油到石油产品的炼制与化工过程中,80%以上是催化工艺。闵恩泽此前并没有接触过催化剂,“如果一定要找到我与炼油的缘分,就是1948年我到美国肯塔基州参观过阿希兰德炼油厂,见过黑褐色的原油神奇地变成了清亮透明的汽油”。他的博士姚志龙也说,“闵先生第一次真正接触催化剂,还在当时的大连石油研究所参观的时候,那时刚开始研制铂重整催化剂,从石油中提炼甲苯”。闵恩泽于是在最初的几年中刻苦钻研国外关于催化剂研究的文献,迅速成为中国第一批催化剂研究专家,石油工业的发展让他有了用武之地。

那时,石油炼制业的基础几乎为零,只有3座10万吨的小型炼油厂,被国外讥笑为“茶壶炼油”。更致命的是,作为核心技术的催化剂要依赖苏联,中苏关系恶化后,催化剂的危机首先到来。

苏联于1959年在兰州援建了一座年加工能力为100万吨的炼油厂,这座炼油厂的核心移动床催化裂化装置所用的是小球硅铝裂化催化剂。中苏关系恶化,苏联出口中国的这种催化剂就开始转为次品,到1963年完全停止供应。这时最急迫的是航空汽油供应,完全停止供应时,我们生产航空汽油的小球硅铝裂化催化剂存量触目惊心,只够用到1964年7月。如果没有小球硅铝催化剂,生产不出航空汽油,所有的军用、民用飞机都将无法起飞。

余秋里当时任石油工业部部长,他在回忆录里写道,“我把研制催化剂的重担,交给了石油科学研究院从美国回来不久的闵恩泽同志”。当时,石油工业的开发最常用的方式是会战,闵恩泽受命后,也展开了研发小球硅铝裂化催化剂的一场会战,时任副总指挥的闵恩泽主要负责技术开发和工程设计,他的两次技术突破让这场会战成为石油化工史上一次著名的战役。

陆婉珍老人回忆,“当时余部长跟他说,只要研制出来,需要什么材料给你马上调,用飞机调”。闵恩泽于是到兰州炼油厂主持会战,一走就是3个月,“每天晚上都干到两三点,然后开会讨论遇到的问题”。陆婉珍说。

“这种催化剂中的小球90%都是水,要经过干燥,把这些直径为9到11毫米的小球变成直径3到5毫米,其中最关键环节就是要降低小球干燥过程中的收缩应力。”姚志龙介绍,研究组当时面对的最大问题是如何解决小球破损,经过几番周折,闵恩泽在天津找到了一种“平平加”的活性剂,成功降低了小球内部的毛细管压力。闵恩泽还针对干燥问题,发明了一种60米长的多段控温控湿移动式干燥带,使小球完整率达到了92%,而此前进口的催化剂中,小球完整率还没有超过86%。到1964年5月,终于在兰州建成了一座年产2400吨小球硅铝裂化催化剂的工厂,此时距离原有催化剂库存用尽只剩2个月。

赶超

大庆油田的发现,改变了中国石油产业的格局,1959年,中国石油产量增加到373万吨,第二年又增加到521万吨。随着石油产量增加,建设250万吨/年的炼油厂列入日程,当时提出一个口号,“榨干每一滴油”。但是炼油厂所必需的微球硅铝裂化催化剂只有美国和荷兰能生产,而且荷兰用的也是美国技术。这个任务又交到了闵恩泽的手中。

1963年春节,余秋里在人民大会堂宴请石化领域的专家,闵恩泽夫妇坐在第一席,席间,余秋里对闵恩泽下了命令,“老闵,你一年后给我把微球硅铝裂化催化剂交出来”。“听了余部长的话,我就不敢祝酒了,那是根本没可能的啊。搞得我很尴尬,坐在那儿也没吭声。”没有条件,创造条件也要上,结果,闵恩泽在微球硅铝裂化催化剂研制的同时,把“喷雾干燥器”这一难题拿出来提前攻关,准时完成了任务。

同时期,闵恩泽还主持开发研制了铂重整催化剂,国外制造这种催化剂的主要原料是高纯度的金属铝,这对当时的中国来说是一笔高昂的成本。闵恩泽开发的方法用氢氧化铝替代了金属铝,这就意味着以一些工业副产品为原料就可以制造同样的催化剂,极大地节省了制造成本。他还主持研发了磷酸硅藻土叠合催化剂,其耐水性和强度都比国外的催化剂高,成本却只有国外产品的一半,当时还不知道如何利用的烯烃可以被有效转化成汽油。

1965年,我国的石油产量又突破了1000万吨,闵恩泽成为石油科学研究院总工程师,我国建成了8000吨/年的微球硅铝催化剂厂,从实验室研制到建厂仅用了5年,而国外同类的过程需要8到10年。抚顺石油三厂建成50吨/年的铂重整催化剂车间,磷酸硅藻土叠合催化剂获得国家发明证书,当时,能同时生产这样一系列催化剂的国家并不多,甚至日本、苏联都无法做到。但是很多人并不知道,闵恩泽在这一期间罹患了癌症。

1964年,闵恩泽从瑞士参加技术合作谈判回来觉得背部不适,但是当时正值主持多项技术攻坚阶段,他坚持完成了研发之后,才住进医院,“开始他们都不告诉我,说我得的是结核瘤”,那次手术摘除了他两片肺叶和一根肋骨,而直到1968年,他接触到自己病历,才知道自己得的是肺部腺癌。

( 闵恩泽在湖南岳阳长岭炼油厂调研 )

( 闵恩泽在湖南岳阳长岭炼油厂调研 )

闵恩泽很少谈起自己“文革”时期受的苦,他的学生也只偶尔得知恩师在当时扫过厕所,也扛过沉重的水泥包。这段时间,中国的催化剂研究工作一度中断,而此时国际上却因研制出结晶分子筛,被称为“炼油工业的技术革命”,中国再一次落后了。

到上世纪70年代,闵恩泽恢复正常工作后,面临的是如何第二次缩小差距。从70年代末到80年代,他着手攻关了渣油催化裂化催化剂,分别研制了稀土Y型分子筛和超稳Y型分子筛,带来了巨大的经济效益,“原来只能作为烧锅炉用油的渣油也可以转化为汽油了”。姚志龙介绍说。1985年石家庄炼油厂70万吨/年的常压渣油催化裂化工业示范装置,年获利税1.9亿元以上。目前,我国催化裂化每年加工3600万吨渣油,是世界上催化裂化渣油最多的国家,每年产生上百亿元的经济效益。

老人在这一时期开发了半合成分子筛催化裂化催化剂制造技术,这种制造技术至今仍为各催化剂厂广泛使用,同时还开发了钼镍磷加氢精制催化剂,一系列的开发使催化剂的质量和制造方法一步跨越至同期国际先进水平。

开创

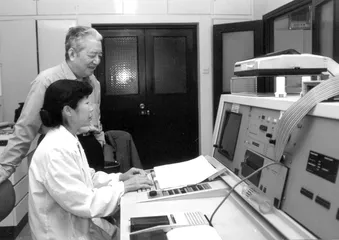

( 闵恩泽正在指导博士生 )

( 闵恩泽正在指导博士生 )

1980年,美孚石油公司中心研究室主任来华,闵恩泽和他谈起催化剂,他谈到美孚的经验,在分子筛领域的成功靠的是催化材料的研究,而不是催化剂。这让闵恩泽的思路一下子打开,“催化剂好比是时装,催化材料就是做时装用的布料”。闵恩泽用了这样一个比喻,他也明白要想在催化领域有技术上的突破,保持领先,就必须展开催化材料的研究。

ZRP分子筛这个名称对外行来说,也许很陌生。闵恩泽发明异晶导向合成法和化学改性、水热活化新方法,通过这一技术突破研制成功了新型催化材料——ZRP分子筛,这种分子筛的应用足以使整个中国石油界骄傲,应用ZRP分子筛制取烯烃的新工艺(DCC)取得了世界瞩目的成就,先后向泰国、沙特等国家转让DCC装置和以ZRP分子筛为活性组元的催化剂,中国的炼油技术,第一次被列入美国烃加工炼油工艺手册。

2005年,国家技术发明一等奖曾连续6年空缺,闵恩泽称之为“新式武器”的“非晶态合金催化剂和磁稳定床反应工艺的创新与集成”终于荣获大奖,作为催化材料和工艺的开创性研究,这项研究凝聚了多方科研力量。陆婉珍介绍说,“这项工程需要冶金方面的技术,但是我们做化工的没有这方面的基础,他就派自己的学生去学习冶金方面的技术”。

“一般科学家和大科学家的差别就在于,一般科学家都是在自己的研究领域中钻研,而大科学家能及时把握整个行业的发展方向。”姚志龙这样评价自己的恩师,闵恩泽在催化材料方面取得成功后,又展开了绿色化学研究。

陆婉珍对闵恩泽的绿色化学有更深的理解,她说,“他是把先进的绿色概念引入了催化领域,就是让催化过程中尽量少地产生污染环境的废料”。“他觉得有责任不把事情停留在现在的水平上,否则就要被淘汰。”正是在这种动力下,年逾古稀的闵恩泽主持了“九五”国家自然科学基金重大项目“环境友好石油化工催化化学与反应工程”。

如今已经广泛使用喷气式飞机,由于喷气燃料中含有硫醇,不仅产生臭味,而且会腐蚀飞机发动机材质,所以喷气燃料必须脱除硫醇,国际上现在通用的是美国UOP公司的固体碱氧化工艺,这种工艺过程的操作费用为34元/吨,并且会产生废催化剂、废白土、废岩盐等污染物。闵恩泽指导下开发的临氢脱硫醇工艺把操作费用降低为18?24元/吨,废渣排放降低了99.8%,在国际上独占鳌头,我国的喷气燃料精制80%都已经采用这种工艺。

中国石化曾在石家庄和湖南巴陵石化两地斥资60亿元引进两套己内酰胺生产装置,到了2003年,由于生产效率低、污染严重,共亏损4亿元。经过闵恩泽指导的成套绿色技术改造,生产规模从10万吨上升到30万吨,废气和废液的排放基本被消除,2005年两套装置已经盈利1.7亿元。目前,国外三套以甲苯为原料生产己内酰胺的装置均停产,唯有石家庄化纤公司的装置在运转,并形成联产精细化学品的独特工艺,获得较好的经济效益,业内称之为“起死回生”。

2007年4月,英国皇家化学会会刊《化学世界》(Chemistry World)刊登了一篇文章《为中国的未来加油》(Fuelling China’s Future),介绍了闵恩泽在石油催化和绿色化学方面的巨大成就,并透露了闵院士现在正在从事的研究工作——“生物柴油”。这项工作旨在培育各种适合转化为燃料的植物作物,从而开发新能源,并且净化环境。这些作物的推广种植将会改变中国未来的种植业和中国农民的生活。 能源恩泽石油污染石油工业闵恩泽分子筛中国石油催化