基于S7-300 PLC和PROFINET的钢厂循环冷却水恒压控制系统设计

作者: 梁丁戈 傅培基 周红芳

摘要:为了提高钢厂循环冷却水供水系统的稳定性及节能效果,本文设计了一种基于 S7-300 PLC、PROFINET 和 G120 变频器的恒压供水控制系统。系统采用压力传感器实时检测管网压力,通过 PID 控制算法调节变频器输出频率,实现恒压供水。实验结果表明,该系统能够有效稳定管网压力,并具有良好的节能效果。

关键词:工业循环水;变频器;S7-300PLC;PID;PROFINET总线

中图分类号:TP311 文献标识码:A

文章编号:1009-3044(2025)07-0104-03

开放科学(资源服务) 标识码(OSID)

随着汽车轻量化技术的快速发展,带动钢铁行业的发展,钢厂循环水系统是独立并且十分重要的子系统,循环供水系统中最主要的执行器为水泵。传统继电器控制系统自动化程度低,水泵能耗巨大,控制系统故障率高,影响钢铁生产效率[1]。变频恒压控制技术应用于钢厂循环水控制系统,采用压力传感器实时检测现场水管压力,同时将压力实际值显示在上位机监控画面,提高循环水控制系统的自动化程度,减少控制系统故障率,同时节能效果明显[2-3]。对钢铁企业具有十分重要的意义。本文设计了S7-300PLC+PROFINET+G120变频器组成控制系统,控制系统响应速度快,优化水泵启动与运行,提高水泵寿命。

1 系统组成

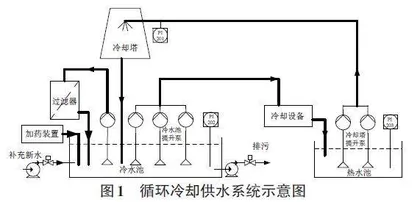

循环冷却供水系统由2个蓄水池、冷却塔、过滤设备等主要设备组成。冷却空压机等设备的工业循环水含有较高的温度,将含有较高温度的循环水统一收集在热水池,由提升水泵提升至冷却塔进行降温处理,将降温处理后的循环水收集在冷水池进一步处理,在冷水池中通过加药装置去除循环水中的藻类和悬浮物,除去藻类和悬浮物的循环水经水泵提升至过滤器,除去其他杂质,上清液由水泵提升至冷却设备。由于蒸发作用等,为了确保循环水能够稳定地冷却设备,必须定期补充新水。循环冷却供水系统示意图如图1所示。

2 供水控制系统硬件设计

2.1 G120变频器参数设计

G120变频器采用模块化设计方案,其构成的必要部分分为控制单元和功率单元,控制单元选用CU230P-2PN,即具有两个PROFINET端口,可以与CPU314-2PN进行数据传输,控制变频器的频率设定值。功率模块选用PM230模块,此模块是专门用于风机、泵类和压缩机的专用模块,优点是功率因数高、谐波小,但是这类模块不能进行再生能量制动,其制动产生的能量通过外接制动电阻转换成热量消耗。设置变频器参数后,G120变频器才能正常工作,变频器频率设定值由 CPU314-2PN 通过 PROFINET 总线控制,设置变频器基本参数如下:

2.2 PLC硬件设计

PROFINET是基于工业以太网的开放的现场总线,使用PROFINET IO,可以将分布式I/O设备直接连接到工业以太网,与PLC进行高速数据交换。淬火供水控制系统选用CPU314-2PN/DP作为控制中心,该CPU带有一个PN接口,用于连接PROFINET I/O设备G120变频器。组态数字量输入模块,分别连接6个按钮,用于生产现场启停水泵。组态数字量输出模块,分别连接3个接触器,实现水泵组变频与工频之间的切换[4]。模拟量输入模块,用于检测工业现场的水管的压力,水池的液位高低,模拟量输出模块,用于控制工业现场阀门的开度大小。压力传感器与液位传感器检测的实际值经过变送器之后,变为0~10V的标准电压信号,将此电压信号接在模拟量输入模块端子,模拟量输入模块具有A/D转换功能,将标准的电压信号再次转换为0~27 648的数字量,供编程使用。循环水系统硬件架构图如图2所示。

2.3 用STEP7软件组态G120变频器

在STEP7软件中组态供水控制系统的硬件组成部分,选用CPU314C-2PN/DP作为控制中心,组态PROFINET工业网线,设置IP地址192.168.0.1,选用具有以太网端口通信的变频器G120,设置地址为192.168.0.2,同时组态PLC与变频器G120的通信报文,选择具有2个字的过程数据PZD输入地址和2个字的PZD输出地址,主站PLC将控制字和转速设定值字通过地址QW256与QW258发送给变频器G120,变频器G120接收到后通过地址IW256与IW258立即返回状态字和滤波后的转速实际值字。同时PLC 经过PROFIBUS-DP总线传输给上位机,将变频器的实际值显示在上位机画面上,方便工作人员查看。最后将其他模块组态到系统之中,如数字量输入模块,用于输入现场开关、按钮信号等;数字量输出模块,用于控制水泵工频运行;模拟量输入模块,用于控制现场水池液位等。STEP7 硬件组态如图3 所示。

3 变频恒压控制原理

3.1 连续PID控制器FB41

在FB41内部,PID控制器的给定值、反馈值和输出值都是用0.0%~100.0%的浮点数百分数来表示的。FB41将来自模拟量输入模块的整数转换为浮点数格式的百分数,将PID控制器的输出值转换为0~16 384的整数,控制水泵电机。如果设定值有物理意义,过程变量(即反馈值) 也可以转换为该物理值。FB41 CONT_C 功能块图如图4所示。主要接口参数如下:SP_INT连接压力给定值信号,PV_PER连接压力传感器检测实际值,调节参数比例增益GAIN、积分时间TI及微分时间TD,FB41的输出值为LMN,且以百分比的形式输出。

3.2 变频恒压供水原理

采用变频恒压供水控制系统能够提高供水系统的稳定性。在STEP7软件中调用FB41指令,指令设定值由上位机界面输入,用压力传感器检测被控量现场压力,变送器将微弱的电压信号转换为标准量程的直流电流4~20mA,PLC用模拟量输入模块中的A-D转换器,将它们转换为与压力成正比例的多位二进制数过程变量0~27 648,作为压力反馈值,CPU将它与压力设定值比较,将差值进行PID运算[5]。PID运算结果通过PROFINET总线传输给G120变频器,作为频率给定。调节水泵电机的转速,进一步调节水管压力。变频恒压供水原理图如图5所示。

4 控制系统软件设计

4.1 设定值程序设计

在STEP7软件中调用FB41指令,在FB41内部,PID控制器的设定值SP_INT、过程变量输入PV_IN和输出值LMN都是浮点数格式的百分数。设定值由触摸屏输入,通过PROFIBUS总线传输给PLC,设定值单位kPa,因此需要编写程序将以kPa为单位的设定值转换为0~27 648的浮点数格式。设定值处理程序如图6所示。

4.2 过程值处理程序设计

当PVPER_ON为1状态时,用PV_PER输入外部设备的过程变量,即用模拟量输入模块输出的数字值作为PID控制的过程变量。CRP_IN方框将0~27 648的外部设备过程变量PV_PER,转换为0%~100%的浮点数格式的百分数。同时将0~27 648的浮点数转换为以kPa为单位的工程量,显示在上位机画面上,水管压力最大值为50kPa。过程值处理程序如图7所示。

4.3 输出值程序设计

FB41的输出值LMN为浮点数的百分数,且存于MD200地址,需要将此值转换为对应水泵转速,水泵最大转速为1 800 r/min,再将转速值转转为变频器能识别的数字量0~27 648,通过PROFINET总线传输给G120变频器,作为变频器频率设定值,控制水泵转速,进一步控制水管压力[6]。输出值程序如图8所示。

4.4 通信程序设计

FB41运算的结果转换变为变频器能识别的数字量0~16 384,此转速设定值通过地址QW258由PROFINET总线传输给变频器,作为频率给定值。同时变频器的实际频率值通过地址IW258由PROFINET总线传输给PLC,显示在上位机画面上。通信处理程序如图9所示。

5 总结

钢厂循环冷却水控制系统通过PROFINET总线实现S7-300PLC与G120变频器数据交换,提高控制系统的响应速度。变频调速技术具有调速范围广、效率高、机械性能较硬等优点,将其应用到循环水控制系统中实现节能,恒压供水根据现场用水量大小进行实时控制水泵转速,大大提高了供水效率和质量,与传统控制方式相比,具有更高的可靠性。

参考文献:

[1] 张苏新,刘双喜.空压机冷却水循环的PLC电气控制系统[J].电子世界,2016(11):125,136.

[2] 秦冲.一种基于PLC和变频器的中央空调循环水节能控制系统设计[J].现代制造技术与装备,2018,54(3):167-169.

[3] 崔玲玲.基于PLC控制的中央空调冷却水系统设计研究[J].机械工程与自动化,2018(1):190-191,193.

[4] 成成,王洪强,李阳,等.基于S7-1200和WinCC的坩埚冷却水循环监控系统[J].真空,2021,58(5):85-88.

[5] 周红芳,南江萍.基于S7-300PLC工业循环水系统设计[J].工业仪表与自动化装置,2021(2):59-62.

[6] 周红芳,王娟娟,赵泽.基于S7-1200 PLC的淬火水控制系统设计[J].自动化与仪表,2024,39(10):43-45.

【通联编辑:梁书】