“单项冠军”改变中国制造

作者: 李明子

在宁波市海曙区洞桥镇程家村的一条窄路尽头,隐藏着一家汽车零部件领域的单项冠军企业。在减震器活塞杆细分产业,宁波培源股份有限公司是国家级“小巨人”。

一排蓝色三层小楼前,常年竖立着五个国家的旗帜。培源的冠军产品“汽车减震器活塞杆”占据国内市场近四成的份额,远销欧美、中东、日韩及东南亚等几十个国家和地区。

上世纪90年代,德国著名管理学专家赫尔曼·西蒙提出了“隐形冠军”的概念。那些企业的产品隐藏在价值链背后,消费者难以从终端商品或服务中辨别出它们的存在,例如至关重要的元器件。这些企业或许规模不大,名声不显,但在细分领域足够专精,拥有独一无二的市场地位。

在过去的半个多世纪,中国已经逐步建立了独立完整的现代工业体系,是全世界唯一拥有联合国产业分类当中全部工业门类的国家。然而,在很长一段时间里,中国制造业一再被诟病“大而不强”。

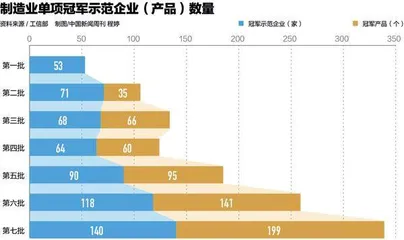

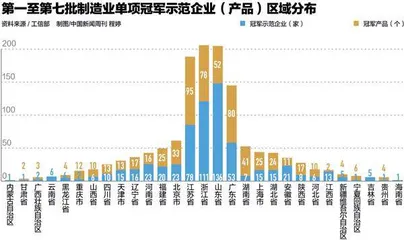

培育“专精特新”企业和制造业单项冠军,则是中国制造业突围的重要路径。截至目前,工信部在全国范围内已遴选七批次制造业单项冠军,共计1187家。从地域分布上看,浙江是上榜企业最多的省份,其次是山东、江苏、广东。从行业分布看,据中商产业研究院统计,通用设备制造业是上榜企业最多的行业,其次是专用设备制造业、化学原料和化学制品、计算机通信和电子设备等行业。

“苏州、宁波等老牌制造强市孕育出很多这样低调的单项冠军企业。”北京交通大学副教授、中国高端制造业研究中心执行主任朱明皓告诉《中国新闻周刊》。这些企业不仅为实现高质量发展提供了现实样本,更是引领中国制造业高质量发展的风向标。

“我常说两个必保,一个是粮食饭碗中国必须端牢,再一个制造业必须筑牢。一个14亿多人口的大国,必须靠自己解决这两个问题。” 3月5日下午,中共中央总书记习近平参加江苏代表团审议时强调,“任何时候中国都不能缺少制造业”。

“仅有大企业是不够的”

“以为只有芯片会被卡脖子?”宁波长阳科技股份有限公司副总裁、财务总监李辰举起手机说,电子屏幕使用的光学模组在过去很长一段时间都被日韩所垄断,直到2010年前后,国产产品才逐步实现“进口替代”。

上世纪90年代,日本政府鼓励企业布局细分领域,成为国际市场上具备竞争优势的一流企业。“那时国内材料研发相对落后,只能跟随。”李辰回忆说,技术上,日韩垄断企业不断加高专利壁垒;设备上,国内也无法实现自主化,国内企业想做光学膜生意,只能从日、德等国进口设备,且一套设备只能生产定向功能膜,这就形成了“产品类型越多、进口设备越多”的局面,很快造成产能过剩,而高端功能膜仍需进口,利润都让设备厂商和垄断企业赚走了。

这只是中国制造企业长期“三低一弱”的缩影。“低附加值、低技术含量、低质量、弱品牌”的发展方式难以为继,制造业亟待转型升级。

“仅有大企业是不够的,还要培育一大批专精特新、充满活力的中小企业。”2011年工业和信息化部总工程师朱宏任在全国中小企业信息化推进工作会议上提出。同年9月,工信部发布了《“十二五”中小企业成长规划》,提出将专精特新作为中小企业的发展方向和目标。

赫尔曼·西蒙在《隐形冠军》中也提到,社会对一个国家经济发展的注意力常被大企业带走,但打通产业链各个环节、在细分领域掌握话语权的反而是众多中小企业。

在宁波培源股份的工厂里,机器人正在批量生产机器。很难想象,在1990年创立之初,培源还只是一家给摩托车做配套的小工厂,在企业发展过程中,创始人嗅到了汽车产业壮大带来的商机,果断将业务重心转向汽车减震器配件,将相对“小众”的减震器活塞杆作为主营业务,这一选择促成了培源日后“行业龙头”的地位。

相比于大企业,中小企业的资金、技术底子薄,转型升级困难。浙江大学全球浙商研究院副院长邬爱其分析,对中小微企业而言,在某个细分领域长期耕耘,并最终拥有话语权,不失为一条理想的跃迁之路。

“不论汽车怎么升级,减震功能都是必不可少的。”宁波培源股份有限公司董事长俞培君回忆,1998年培源正式进入活塞杆领域时,减震器零部件制造市场还是外资企业的天下。

“从某种程度上说,减震器活塞杆优劣,直接影响着汽车安全性和舒适性。”俞培君对《中国新闻周刊》说。 2006年,韩国大宇汽车到昆山组建工厂,寻找活塞杆供应商时,找到了培源。俞培君回忆,韩国公司提出了更高的质量要求,为此公司陆续添置了800万元的设备,占当时年产值的近1/3,同时还邀请了韩国专家来做技术培训。

时隔半年,培源产品达到了韩国客户的要求,在业内名气骤增,逐渐赢得宝马、奔驰等车企的采购订单,为提高产品质量,从2016年开始,公司又投入1个多亿建设自动化车间,将单一产品的生产效率从原来的两三天提速到只要4个小时。2021年,培源产品的全球市场占有率稳居前列,成为第六批国家级制造业单项冠军企业。

从政策体系上,目前形成了以全国中小企业为对象的梯度培育体系。底层是数量最多的“专精特新”中小企业,按照工信部的定义,“专精特新”即专业化、精细化、特色化、新颖化。这些企业专注于细分市场,有着强大的创新能力、掌握核心技术,同时具备一定的市场占有率。一些企业在聚焦主业、强化创新的途中练就了“独门绝技”,在产业链上拥有一定话语权,成为专精特新“小巨人”企业,其中一些企业继续扩大影响力,成为这套培育体系中的佼佼者,被选为制造业单项冠军。

外部经济环境变化,也让国内中小企业走“专精特新”之路成为一种必然。 “一个零部件,一个关键的元器件,可以使一家企业、一个行业处于危机的状态。我们所说的‘卡脖子’,实际上指的就是这个。”中国工程院制造业研究室主任、国家制造强国建设战略咨询委员会委员屈贤明在公开演讲中称:改革开放后,中国通过后发优势解决了生产生活领域的主机成套设备问题,一些基础零部件、基础材料一时研究不出来,就去国外买。但2018年之后,这条路走不通了。

2021年初,财政部、工信部联合宣布,中央财政中小企业发展专项资金安排100亿元支持1000家国家级专精特新“小巨人”企业。工信部表示,要力争在“十四五”期间,孵化带动百万家创新型中小企业,培育十万家省级“专精特新”企业、一万家专精特新“小巨人”企业、1000家“单项冠军”企业。

小众选择变身“冠军”

从做配套的小工厂到国家级单项冠军企业,培源走过了31年。“这些企业长期专注细分领域,核心团队从事冠军产品或主导产品研发的平均年限超过21年,甚至高于企业成立时间。”宁波市发展研究中心在《宁波制造业单项冠军企业的成功启示》一文中总结。

坐落于宁波市江北区慈城镇的宁波长阳科技股份有限公司,是韩国三星、LG、京东方、欧普照明等国内外行业巨头的上游供应商。企业虽然年轻,但“冠军产品”研发的历史却很长。

长阳科技的光学反射膜已经实现进口替代,打破了国外厂商对这一细分领域的长期垄断,在国际市场的份额已超过50%,稳居全球第一。“成为中国领先、国际一流的功能膜公司。”宁波长阳科技股份有限公司毫不避讳自己的野心。

但2010年以前,国内光学功能膜的上游原料“光学基膜”长期由日韩企业所垄断,国内企业常被“卡脖子”。功能膜企业需要进口基膜,在基膜上涂布,做出扩散膜、增亮膜等产品,而光学基膜价格高企,经常供不应求,严重影响了下游功能膜企业的生产和创新。

2010年10月,金亚东创立长阳科技,实现“进口替代”是其中一个目标。但选择研发反射膜这一产品,源于一次意外发现。“创新项目不好定KPI,鼓励为主。”长阳科技总经理、长阳尖端材料研究院院长周玉波回忆,创业初期谁也不能确定哪个产品能率先攻关,除了光学基膜,同时进行了太阳能背板膜、绝缘膜、有色膜和反射膜的研发。当时光伏市场火热,在研发太阳能背板膜过程中,一位工艺经理发现“产品和反射膜很像”,一测反射率,达到了70%,和当时的垄断产品差了20个百分点。

“现在回过头看,反射膜并不是一个好的创业项目,技术壁垒高、投资多、风险大、获得客户认可难。”李辰说,“但也正是这条难走的路成就了公司。”高风险意味着高回报,一旦研发成功,便能改变反射膜被国外垄断的局面。

“光学基膜和反射膜都是成熟的市场化产品,当时不过还未搞清楚研发路径。”周玉波已经记不清实验失败了几百次,但他对成功达到终点从未怀疑。研发团队为此查阅了所有公开资料,绕开既有技术专利,周而复始地调试。

公司创立十个月后,产品研发成功。2012年,长阳科技的第一代光学反射膜顺利面世。“现在全球每10台液晶电视中,至少5台采用了长阳科技的反射膜。”长阳科技相关负责人介绍,2018年,长阳科技的反射膜凭借其质量可靠性、稳定性和先进性入选为国家第三批制造业单项冠军产品。

“近十几年聚焦高端制造的创业项目大多采用硅谷模式。”长阳科技副总裁李辰分析说,与早年成立的制造业企业不同,这批创始人拿着PPT就赢到了可观的风投,他们不只是企业家,更是科学家,对市场的判断也不仅来自商业本能,更依靠专业积累。

细分领域“扫地僧”

但硅谷创业模式并不适合所有的制造业企业。对很多传统制造业来说,突围路径更像是长期专注的“扫地僧”。

在苏州张家港二干河东侧,沙钢集团的棒线厂三车间,全线自动化的控制系统中后段,吐丝机正源源不断地吐出一圈又一圈烧得通红的细线,这些直径仅有几毫米的硬线的承压强度能达到两千多兆帕,相当于承受20000多公斤力。

冷却后的硬线被盘成卷储存,再运送到世界各地。在进入终端产品线之前,它们还要被拉拔成需要的样子,有的直径仅有零点几毫米,比头发丝还细。这些经过再加工的硬线被制成吊桥缆索、钢绞线,或是轮胎增强的骨架材料钢帘线。

2022年,沙钢硬线的产销均超过400万吨,市场占有率连续多年稳居国内第一、国际前三,打破国外垄断,补齐了国内关键基础材料的短板,被选为第七批制造业单项冠军产品。

但鲜为人知的是,沙钢研发生产硬线的历史已经长达27年。当时正值沙钢从民用钢材到工业制品用钢转型。1996年,沙钢建成第一条全新的、具有国际先进水平的高速线材生产线,优质线材正式成为沙钢的基本战略产品之一。

“当时国内也有大型钢厂生产高速线材,但由于设备落后,产能有限,硬线市场主要还是被海外钢厂垄断。”沙钢集团董事局常务执行董事、常务副总裁陈少慧说。

2002年开始,沙钢将位于德国莱茵河畔的蒂森克虏伯钢厂整体搬迁至扬子江畔,对工艺装备全面创新,用3年时间全面贯通投产,公司年产钢量于2005年首次突破1000万吨,沙钢由此进入世界钢铁行业第一方阵。