基于熔融沉积成型的连续纤维增强复合材料3D打印研究进展

作者: 於琳涛 聂祥樊 罗楚养

摘要: 熔融沉积成型(Fused Deposition Modeling, FDM)工艺具有无模自由成型、 可设计性强、 快速成型等特点, 进一步扩大了连续纤维增强复合材料的应用范围, 是当前受到广泛关注和研究的3D打印成型工艺。 本文针对连续纤维增强复合材料的FDM工艺成形原理、 工艺方法及设备、 打印原材料等方面进行综述; 分析了工艺参数、 浸渍状态以及路径规划算法对连续纤维增强复合材料3D打印样件的力学性能及表面质量的影响。 针对当前FDM工艺以及技术发展所遇到的问题进行总结并对今后发展的重点方向提出建议。

关键词: 复合材料; 3D打印; 连续纤维; 熔融沉积成型; 飞行器中图分类号: TJ760; V257

文献标识码: A文章编号: 1673-5048(2023)02-0042-11

DOI: 10.12132/ISSN.1673-5048.2022.0217

0引言

结构轻量化是实现机载武器高速度、 高机动、 远射程的重要手段[1-2]。 连续纤维增强树脂基复合材料具有比强度高、 比模量大、 低密度、 耐腐蚀、 抗疲劳等特点, 广泛应用于生物医疗、 海洋船舶、 轨道交通、 航空航天等领域 [3-6], 将其应用在机载武器结构中, 可获得良好的减重效果[7-11]。 连续纤维增强树脂基复合材料传统成型工艺主要包括热压罐成型[12]、 模压成型[13]、 液体模塑成型[14]、 拉挤成型[15]、 纤维缠绕成型[16]等。 这类成型工艺一方面工艺流程复杂, 往往需要模具, 成本较高, 生产周期长; 另一方面, 模具的存在限制了成形件结构, 难以制造复杂形状构件, 通常需要配合复杂的后处理技术实现, 导致整体性能下降且加工成本提高。 3D打印成型工艺与传统复合材料成型工艺相比, 具有工艺过程简单、 材料利用率高、 制造成本低等优点, 同时可实现连续纤维增强复合材料复杂结构的一体化成型, 无需模具, 可显著降低先进复合材料的制造时间和成本。 为实现先进复合材料复杂结构小成本快速制造提供了有效途径。

常用3D打印工艺主要包括液态树脂光固化成型(Stereo Lithography Apparatus, SLA)、 选择性激光烧结成型(Selective Laser Sintering, SLS)以及熔融沉积成型工艺(Fused Deposition Modeling, FDM)[17]。 相较于其他成型工艺, 熔融沉积成型(FDM)工艺是目前广泛应用于连续纤维增强树脂基复合材料的3D打印成型技术。 其工作原理主要包含熔融、 沉积和成型三个阶段, 利用熔融装置加热融化丝状的热塑性基体材料并从喷头中挤出, 按照计算机切片软件设置的路径逐层沉积, 最后熔融态的复合材料丝材由于温度降低而迅速固化最终成型[18]。 FDM工艺可以在实现低成本、 高性能复合材料制备的同时减少后续处理工艺, 并具有良好的可回收性和再加工性, 进一步扩大了连续纤维增强复合材料的应用范围, 被认为是未来复合材料制备的主要途径之一[19]。 近年来, 科研人员针对连续纤维增强复合材料的FDM工艺展开研究, 旨在阐明连续纤维增强树脂基复合材料3D打印工艺机理, 有效改善3D打印复合材料的力学性能。 Song等[20]利用FDM工艺制备聚乳酸(Polylactic Acid, PLA)样件并研究了不同方向上打印样件的力学性能。 Aliheidari等[21]基于FDM工艺提出表征打印样件断裂性能以及层间剪切能力的模型, 并研究不同层厚对打印样件层间剪切性能的影响。 高尧等[22]利用FDM工艺制备出PLA/石墨烯复合材料, 并研究工艺参数对弯曲性能的影响。 研究发现, 利用FDM工艺制备连续纤维增强复合材料虽然满足设计性高、 快速制造的要求, 但依然存在基体材料受限、 增强纤维含量低、 力学性能较低以及打印过程中纤维浸渍不充分、 喷头易堵塞等问题。

本文针对连续纤维增强复合材料FDM工艺成型过程中工艺原理、 相关设备, 以及打印原材料的研究进展进行综述, 并对不同工艺参数、 浸渍效果、 打印路径等对力学性能及微观结构的影响进行了分析。 对现阶段发展所遇到的问题进行总结, 为连续纤维增强复合材料3D打印技术今后的发展及其在机载武器上的应用提供参考。

1FDM工艺工作方式及相关设备

可用于连续纤维增强复合材料的3D打印 FDM工艺设备的主要组成部分包括X-Y-Z三维运动机构、 连续纤维剪切机构、 喷头机构、 送丝机构、 熔融加热器、 散热风扇、 温度传感器以及控制系统等。 打印设备的工作方式根据连续纤维增强体材料的浸渍状态可分为预浸渍打印和在线浸渍打印。

1.1预浸渍打印

预浸渍打印工艺是指将连续干纤维束在打印之前利用热塑性树脂进行预先浸渍, 得到外部包裹着树脂基体材料的连续纤维丝材, 随后将处理后的预浸丝材与热塑性树脂基体丝束从两个打印头中分别挤出得到打印样件[23]。 预浸渍可在浸渍纤维过程中监控浸渍效果、 提高浸渍质量, 从而降低增强材料与基体材料之间的界面结合能力不良等问题[24]。

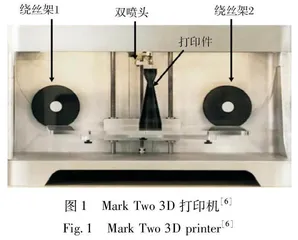

基于预浸渍打印工艺, 美国Mark forged公司和俄罗斯Anisoprint 公司各自推出了桌面级双喷嘴3D打印机, 均带有剪切装置和相应的切片软件, 最高打印温度在 270 ℃左右, 其中Mark forged 公司的 Mark Two 打印机在各高校中应用最为广泛[25]。 Mark Two 3D打印机(如图1所示)采用双喷头结构, 分别打印预浸渍纤维束以及热塑性基体材料丝束, 完成内部增强结构的铺覆和外形框架, 并通过打印喷头内部的剪切机构实现对复合材料的实时剪切, 达到控制连续纤维取向的目的[26], 主要适用于连续碳纤维、 玻璃纤维以及凯夫拉纤维等增强纤维复合材料的3D打印[27]。 基于Mark系列3D打印机的商业推广, 郑东昊等[28]对打印喷头进行了优化, 设计出可在打印成形过程中对丝材实时可控剪切的喷头, 避免了喷头在抬起和跳转运动过程中纤维拉出影响成形过程连续性和稳定性。 Li等[29]提出一种真空条件下制备碳纤维增强复合材料的新型3D打印机和一种用于生产3D打印所需原材料的连续碳纤维预浸长丝生产设备, 用该设备生产的连续碳纤维(Continuous Carbon Fiber, CCF)/聚乳酸(PLA)试样与常压条件下进行对比, 发现其孔隙率降低9.75%, 其拉伸强度和模量分别提高了24.51%和8.35%, 为连续碳纤维增强复合材料打印工艺的发展提供了条件。

同时, 预浸渍工艺所用打印设备仍在某些方面值得关注: 一方面, 由于热塑性基体材料预先包裹增强纤维后再与树脂基体逐层熔融叠加, 导致样件的纤维含量降低, 限制了复合材料的部分力学性能; 另一方面, 增强纤维丝束的铺覆起始位置和路径规划对于复合材料样件的力学性能有很大影响。

1.2在线浸渍打印

不同于预浸渍工艺, 在线浸渍工艺仅需要一个打印喷头, 以Matsuzaki课题组[30]和田小永课题组[31]研究成果为代表, 通过将热塑性基体长丝和连续纤维长丝同时供给打印机, 并在打印时利用加热喷头使热塑性长丝充分浸渍连续纤维, 在复合材料熔融体推力作用下沿打印路径挤出最终形成样件[32]。

基于在线浸渍工艺, Yang等[33]开发出一种新型3D打印设备, 用于连续纤维增强热塑性复合材料。 该设备包括新型挤压头、 控制系统、 构建平台、 X-Y运动机构等。 Rijckaert等[34]在商用级台式熔融纤维丝束制造(Fused Filament Fabrication, FFF)3D打印机基础上改进打印喷头, 使增强纤维丝束与聚合物基体在喷头内部聚集浸渍后沿喷头一并挤出, 利用该设备生产连续玻璃纤维(Continuous Glass Fiber, CGF)/聚对苯二甲酸乙二醇酯-1, 4-环己烷二甲醇酯(Poly, PETG)复合材料质量和力学性能与手动铺层技术生产的传统复合材料相当。 Terekhina等[35]利用相应设备制备出纺织亚麻纱/尼龙6(Nylon 6, PA 6)复合材料, 并通过实验验证了不同纤维取向下的力学性能, 结果表明使用在线浸渍工艺的复合材料试样孔隙率更低, 且随着纤维体积分数的增加, 打印试样的孔隙率和层间分层现象降低。

在线浸渍打印不需要对3D打印机进行大量修改, 避免了预处理浸渍线材带来的技术困难, 可在提高可靠性的同时降低成本; 同时增加了使用材料的种类和类型, 可满足不同构件的要求。 该技术的主要不足在于混合丝材在打印喷头内短暂浸渍容易导致内部浸渍效果不佳, 且打印速度过慢会导致树脂基体材料堵塞打印喷头。 为控制材料的喷头挤出速度, 刘腾飞等[36]设计了两级送丝打印喷头, 较好地改善了浸渍效果, 使连续纤维增强复合材料样件中纤维体积含量得到进一步提高, 且利用该设备制备出的连续碳纤维增强尼龙6复合材料纤维含量达到44.1 vol%, 拉伸强度和模量分别达到405 MPa和80.6 GPa。 在线浸渍工艺原理如图2所示。

2FDM工艺原材料

FDM工艺的原材料包括树脂基体材料和连续纤维增强材料, 其中基体材料表现为低强度、 低模量、 高韧性等特点, 用来维持纤维定位, 协助分配载荷, 保护增强材料不受腐蚀、 降解和磨损[38]。 连续纤维则具有高强度、 高模量, 主要用来提高3D打印试样的机械性能, 减少零件制造过程中的翘曲, 增加成型件尺寸以及外形的稳定性, 并增加试件的导电导热性能, 改善生物相容性等。

2.1树脂基体材料

适用于连续纤维增强复合材料3D打印的树脂基体材料包括热塑性树脂材料和热固性树脂材料。 其中热塑性基体材料可通过加热熔融并冷却固化成型, 在成型过程中不发生化学反应, 具有存储方便、 储存期限长和可反复加工等优点。 相比之下, 热固性树脂基体材料在成型过程中通过化学反应产生三维交联网格结构, 不可二次加工、 储存期限短且需要低温保存, 难以满足FDM工艺低成本、 可回收和再加工性能的需要。 适用于FDM工艺的3D打印热塑性树脂基体材料主要包括丙烯腈丁二烯苯乙烯(Acrylonitrile Butadiene Styrene Copolymers, ABS)、 聚乳酸(PLA)、 尼龙(PA)、 聚对苯二甲酸乙二醇酯(Polyethylene Terephthalate, PET)等。

ABS基体材料表面硬度高、 尺寸稳定性好, 具有优良的电学性能和耐磨性, 在3D打印成型过程中加工性能好, 打印样件具有良好力学性能和抗冲击性能。 通过改变打印过程中的参数发现铺层厚度、 填充密度以及喷嘴直径对ABS打印样件力学性能影响显著。 Samykano等[39]发现当填充百分比为80%、 打印层厚为0.5 mm、 铺层角度为65°时, ABS 3D试样件的力学性能最佳, 抗拉强度、 弹性模量以及屈服强度分别为31.57 MPa、 774.50 MPa和19.95 MPa。 Vicente等[40]研究了喷嘴直径、 填充密度、 铺层角度和铺层厚度等参数对ABS打印样件拉伸强度、 屈服强度和弹性模量的影响, 实验结果表明影响打印件力学性能的主要参数包括喷嘴直径和填充物密度。 同时ABS 3D 打印结构件存在内部孔隙率高、 层间孔隙大以及冷却过程中易发生翘曲变形等问题。

与ABS基体材料相比, PLA基体材料抗冲击强度低但拉伸强度高, 且具有同样的电学性能和柔韧性。 除此之外, PLA基体材料成型过程简单、 层间结合性能好、 表面质量高且可在自然环境下降解, 符合绿色发展的要求。 Luzanin等[41]研究了铺层厚度、 打印温度以及打印速度对PLA打印样件拉伸强度以及微观结构的影响, 并得出在铺层厚度为0.2 mm、 打印速度为30 mm/s、 打印温度在80 ℃时, 打印件的拉伸性能与微观结构最佳。 Christiyan等[42]研究了样件铺层厚度、 打印速度以及铺层方向对PLA样件弯曲性能的影响, 指出在0°铺层、 打印速度38 mm/s以及层厚0.2 mm时, 产生最大的抗弯强度。 研究表明, PLA基体材料3D打印样件的力学性能受铺层角度、 印刷速度以及铺层厚度的影响较大, 且当铺层厚度增加时打印件的孔隙率以及微观结构缺陷变大, 从而降低打印件的力学性能。

相较于ABS和PLA基体材料, PA材料具有更好的耐化学性、 更高的拉伸强度以及弯曲强度, 利用PA基体材料制作的3D打印样件具有成型工艺简单、 冲击强度高、 层间结合性能强等优点, 且在高温环境下也能获得更好的力学性能。 Chapman等[43]针对基于FDM工艺制作PA6 3D打印样件翘曲、 层间分层等问题, 对PA6材料的打印适应性进行改善, 利用冲击改性剂与PA6进行混合后优化打印温度、 打印速度、 冷却速度等工艺参数, 制作PA6 3D打印样件, 试验结果表明改性后的PA6 样件抗冲击性能达到543 J/m。 Li等[44]比较了不同打印温度、 打印速度以及铺层方向下ABS基体材料3D打印件与PA基体材料打印样件层间结合性能与拉伸强度, 发现在相同工艺参数下, PA基体材料的力学性能以及层间结合能力高于ABS基体材料。 可以看出, PA基体材料层间结合能力优于ABS与PLA基体材料, 且受铺层方向以及铺层厚度的影响, 当铺层厚度增加时, 界面间的结合能力降低, 导致打印样件力学性能下降。 表1中对比了不同热塑性基体材料在不同工艺参数下的力学性能。