基于双层弹性连接的气动变弯度机翼结构设计

作者: 薛雨亭 杨毅 刘健 吕军 彭海峰

摘 要:变弯度机翼是未来先进飞行器的重点研究方向之一,机翼结构刚度和弯曲变形能力之间存在的固有矛盾是变弯度机翼结构设计的难点。本文设计了一种新型的结构与功能一体化变弯度机翼结构。基于自然界中含羞草的感性运动机理,一方面在变弯度翼肋的弹性变形区布置双层阵列M型弹性连接件,以兼容结构刚度和柔性变形的要求; 另一方面在翼肋内嵌气动肌肉,满足翼型变形驱动的同时,维持整体翼型结构刚度。通过原理样机的仿真分析与实验测试,结果表明该变弯度机翼设计可满足实现向上13.5°以及向下9.5°的弦向弯度变化效果,从而验证了该变弯度机翼结构设计的可行性。

关键词:变弯度机翼; 弹性连接; 结构设计; 气动驱动; 结构与功能一体化

中图分类号:TJ760; V224

文献标识码: A

文章编号:1673-5048(2023)05-0079-07

DOI: 10.12132/ISSN.1673-5048.2023.0044

0 引 言

航空技术快速发展,对飞行器提出了多用途、自适应的要求。传统的固定翼飞行器在复杂多变的飞行环境中绝大多数时刻的气动外形都处于非最优状态,仍存在着巨大的改进空间。变弯度机翼可以通过改变自身外形来适应复杂多变的飞行环境,为飞行器提供更优的气动性能、更低的燃油消耗和更高的机动性能。然而,变弯度机翼结构设计需要兼顾机翼的强度、刚度要求和变弯度能力,面临新的挑战[1]。

变弯度机翼根据其变形结构设计的差异大致可以分为机械铰链结构和柔性结构两类。机械铰链结构的变弯度机翼技术相对成熟,有着承载能力良好和控制精度高的优势,但易导致内部结构复杂、笨重。复杂变形结构导致的机械结构重量增加, 使得机翼弯度变化带来的气动效益得不偿失或收益相对较小,具有代表性的如美国空客A350XWB的铰链式襟翼设计[2]、欧盟自适应机翼结构项目中的手指型变弯度方案[3]。机械铰链结构变弯度机翼结构设计[4-7]带来的重量问题,制约了变弯度机翼的工程应用。相比较于机械铰链结构,柔性结构的变弯度机翼变形原理相对简单,由驱动装置提供弯矩,依靠材料自身的弹性变形能力实现机翼弯度变化。因此,现阶段对变弯度机翼的研究从机械铰链结构设计转向于柔性结构的设计,如Elzey等[8]设计的一种链环式机构的变弯度机翼,Woods等[9]提出的一种基于鱼骨形柔性翼肋的连续变弯度机翼结构设计方案,Brigido等[10]用颗粒泡沫填充的机翼柔性后缘,Yokozerki等[11-13]提出的瓦楞结构的变弯度后缘,Gramuller等[14]提出的一种压力驱动的细胞结构,文献[15-20]设计的柔性变弯度机翼结构。上述柔性结构的变弯度机翼设计从结构功能上实现了机翼弯度变化,但是变弯度机翼零部件之间连接薄弱,容易发生断裂失效,存在机翼安全可靠性不足的问题。

1 仿生变弯度机翼结构概念设计

机翼结构强度、刚度与变弯度机翼变形能力之间存在的固有矛盾是变弯度机翼结构设计的难点问题[21]。本文基于植物运动仿生机理,提出了一种双层弹性连接的柔性变弯度机翼设计方案。该方案中弹性连接件自身的可双向弯曲特性可有效解决变弯度机翼零部件连接安全稳定性不足的问题,在保证结构零部件连接可靠的条件下产生主动弯度变化。内嵌的气动肌肉为变弯度机翼提供驱动力的同时,也作为机翼结构中刚性调节部件,实现变弯度机翼结构与功能一体化,可有效提高机翼结构的安全稳定性。

1.1 植物运动仿生设计原理

大自然中的生物在几百万年的自然进化当中不仅完全适应自然且接近完美,形成了许多高效率的结构形式[22],如含羞草、捕蝇草以及向日葵的植物运动,通过改变细胞内外液体环境的渗透压来实现,如图1所示[23-24]。仿生设计理念可以让人们从大自然动植物的功能和机理中找到设计上的解决方案。因此,本文在变弯度机翼变形结构的设计中,模仿捕蝇草在自然中的功能和机理,从微小单胞的设计到整体机翼结构装配,实现机翼弯度变化。

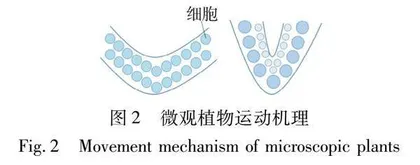

植物运动变形机理如图2所示,当含羞草和捕蝇草的叶片感知突触受外界刺激后,细胞膜透性发生变化并迅速改变了细胞膜内外离子浓度,从而触发活动电位发生波动,进而诱发膨压运动,产生的压差导致叶片单侧细胞迅速失水收缩,阵列排布的细胞膨胀与收缩完成叶片开合运动。

通过结构微小单胞的变形叠加实现宏观尺度上的结构变形,这种仿生变形机理在柔性机械手臂、柔性变弯度机翼等柔性大变形结构中已有应用[15],如图3所示。

根据植物运动变形机理,本文变弯度机翼的变形段模仿植物微观阵列排布的方式,由多个弹性连接件双层依次连接,有单侧力的作用下弹性连接件发生变形,阵列排布的弹性连接件位移叠加达到弯度变化的设计要求。

1.2 机翼结构整体设计

整体机翼按缩比模型结构设计,全弦长为600 mm,翼型选用上下对称型机翼。在大迎角下,对称翼型的升力系数和阻力系数均上升,同时对称翼型还拥有较大的失速迎角,且失速后翼型的升力系数依然维持在较高的水平上,因此对称翼型可获得较好的失速性能和增升效果[25]。本文设计的变弯度机翼从整体上可分为刚性前缘、弹性变形区和刚性后缘。靠近刚性前缘处固定主梁,弹性变形区及刚性后缘为可活动部分。弹性变形区为变弯度机翼的设计区域,如图4所示。

基于植物运动变形的仿生设计原理,在弹性变形区的设计中使用与植物作动机理相似的结构单元阵列布置方式,但区别于植物作动机理,弹性变形区的设计是由结构单元外部的驱动力驱动变形。同时考虑变弯度机翼翼型的光滑过渡,需要尽可能地将弹性变形区离散成更多的单元。本文设计的变弯度机翼翼肋离散为7段,由12个弹性连接件上下两排布置。弹性连接件的布置可以满足机翼变弯度的双向柔性变形要求。进一步考虑驱动装置的布置、翼型的维持以及翼肋骨架对蒙皮的支撑问题。将弹性连接件布置于翼肋的中部,且在弹性连接件之间加入蒙皮支撑的结构单元。驱动装置是弦向贯穿整个机翼的弹性变形区,将驱动装置嵌入蒙皮支撑结构的内部,结构与功能一体化的融合设计,充分利用翼肋内部空间而无需单独为驱动装置预留空间。考虑变弯度机翼与机身的安装问题,本文在靠近刚性前缘的位置预留了机翼主梁的安装位置,整体的变弯度翼肋结构设计如图5所示。

变弯度机翼的设计可实现机翼弦向的上下弯曲,其变弯度效果如图6所示。通过在机翼表面安装传感装置可实时感知机翼所受气动力并反馈到驱动装置的控制系统,进而可以根据飞行环境调整翼型弯度,使飞行器在复杂多变的飞行环境中可以始终保持最优气动性能,起到节省燃料、增大航程的作用,并且可以有效提高飞行器的机动性。

2 机翼结构的零部件设计

2.1 弹性连接件

弹性连接件作为机翼变弯度的主要承力部件,该部件的设计需要满足机翼弦向的双向变弯度要求。在翼弦中面上的单一的弹性基板或柔性铰链使结构存在连接薄弱、可靠性差的问题,多连接件的布置方式又会将翼肋中离散的单元件完全固定约束,制约其发生相对位移。本文提出了一种M型弹性连接件,如图7所示。

M型弹性连接件的设计基于正弦函数:

y=Asin(bx)(1)

式中: 幅值A表征调整连接件的高度; 角频率控制连接件在固定宽度内的波形。

根据弹性连接件的设计预留安装空间进行函数的参数调整,在本文中A=16,b=0.227。连接件两端为固定区域,受外载荷时有着良好的变形与恢复能力。

M型弹性连接可实现双向弯曲变形,相比于单层基板或柔性铰链设计,多连接件的安装不影响翼肋离散单元之间的相对弹性变形,可根据结构的强度、刚度要求改变连接件的个数。两种弹性连接方式的对比如图8所示,双层弹性连接的结构具备良好的弯曲变形能力,且有更好的结构安全稳定性。

2.2 蒙皮支撑结构

变弯度机翼蒙皮的支撑结构是将机翼的弹性变形区离散成多个独立的单元。通过弹性连接件依次连接,弹性连接件弯曲变形带动其产生位移,多个蒙皮支撑结构之间相对的微小位移叠加,达到整体结构弯度变化的效果。机翼蒙皮支撑结构在确定上下支撑接触面形状的基础上使用翼型轮廓切割以保证机翼的上下翼面光滑。单个蒙皮支撑结构如图9所示。为增大结构和蒙皮的接触面积,本文中的蒙皮支撑结构接触面为波纹设计,与蒙皮的接触面积更大,有良好的抗蒙皮塌陷效果。蒙皮支撑结构上的圆孔为驱动装置的预留安装位置,驱动装置嵌入内部的一体化设计提高了整体结构的空间利用率。

蒙皮支撑结构通过弹性连接件连接,内部结构为M型弹性连接件,变弯度机翼弹性变形区的结构如图10所示。

2.3 驱动装置

传统的驱动装置为仅用作结构变形的动力输出装置,在本文的结构与功能一体化设计中,驱动装置与结构本身融合一体,实现在提供动力的同时也起到了调节、维持结构刚度的作用。本文所使用的驱动装置为一种自制人工气动肌肉。该结构模仿人体肌肉, 是一种以高压气体驱动的作动器, 其有与人体肌肉类似的力学行为[26]。人工气动肌肉由外层刚性编织网和内层弹性橡胶管以及气动密封件组成,其优点在于输出力大,制造成本较低,柔软的物质特性使其可用作驱动器,嵌于复杂结构内部。当输入气压时,气动肌肉径向膨胀,轴向收缩,轴向的收缩力为变弯度机翼提供弯矩,驱动结构发生弯度; 在气动肌肉排气时,轴向恢复原长,径向收缩,逐渐恢复到初始状态,其工作原理如图11所示。

变弯度机翼的单个翼肋中布置4个人工气动肌肉,如图12所示分上下两排。在弯度变化时,上层与下层的两组气动肌肉协同工作,起到机翼弯度变化和刚度调节的作用。

3 机翼结构仿真分析

在以上结构设计的基础上,对变弯度翼肋结构设计中的关键零部件进行仿真分析,并对整体的变弯度翼肋变形及承载能力进行模拟分析。

首先,对变弯度机翼中的关键承载部件M型弹性连

接件的变形能力进行仿真分析。材料设置为光敏树脂,弹性模量为2 460 MPa,弯曲强度为68.9 MPa,泊松比为0.23。M型弹性连接件强度范围内的最大变形模拟结果如图13所示。该类型连接件能输出最大位移14.49 mm,此时最大应力为59.39 MPa。可以看出该连接件有较好的弹性变形效果,满足机翼的变弯度要求。

其次,本文对图14所示的变形机翼核心局部变形结构进行仿真分析。该结构为能反映变弯度翼肋结构变形机理的最小装配单元体,包括4个气动肌肉、2个M型弹性连接件以及2个蒙皮支撑结构。在输入气压后气动肌肉径向膨胀、轴向收缩,从而可以驱动上述核心部件的变形。如对上层的气动肌肉输入0.25 MPa气压,在双层弹性连接件的稳定连接下,该结构体有良好的变形效果,满足机翼弯度变化的大变形要求。结构的应力、位移响应结果如图15所示。

进一步,对变弯度翼肋中影响弯度变化的关键结构进行分析。如图16所示,建立机翼弹性变形区的简化模型。M型弹性连接件上下两层布置,既满足结构柔性可变弯度,又能保证结构之间连接的强度和稳定性。该简化模型的仿真分析结果如图17所示。阵列布置的M型弹性连接件的变形叠加使得简化模型发生了明显的角度偏转,验证了变弯度翼肋关键承力结构设计的合理与可行性。

最后,进行整体变弯度翼肋的变形及承载能力仿真分析, 如图18~19所示。施加气动肌肉等效载荷,变弯度翼肋完成弯度变化,翼型后缘处最大位移为124.6 mm,有明显的变弯度效果。在施加气动肌肉等效载荷的基础上施加10 kPa压强载荷,对机翼抗弯能力仿真分析,翼型后缘处最大位移为20.4 mm,验证了变弯度机翼设计刚度调节的有效性。

4 原理样机制作与实验测试

为了进一步验证可变形机翼结构设计的可行性,本文进行了变弯度机翼的原理样机制作与实验测试,完成了从开始的零件结构设计到最终的整体机翼装配,并进行了驱动变形实验。变弯度机翼的设计与制作流程如图20所示。

原理样机制作与实验部分为变弯度机翼结构设计的进一步原理性验证,因此结构的选材以光敏树脂作为机翼结构的主要材料,通过3D打印技术完成结构零件制作。光敏树脂因其韧性好、光滑度高和耐久性强的特点,被广泛使用,其性能类似于工程塑料ABS,其材料性能参数如表1所示。