空空导弹和发射装置非金属结构及功能材料的适海性分析

作者: 肖军 廖志忠 余治民 程功

摘 要:非金属结构和功能材料是空空导弹和发射装置实现绝缘、透波/透光、密封、防热、减重、减摩和金属腐蚀防护等功能不可或缺的一部分。这些材料在海洋环境中的性能劣化、老化、失效导致产品的故障增多,其适海性分析与研究关系到装备的使用、维修保障、战备部署和战斗力的发挥。本文将空空导弹和发射装置上百种形态各异、性能不同的非金属材料分类,对主要受海洋环境影响的涂层、密封、胶粘、防热、润滑、防锈等材料结合产品的服役特点、文献报道的试验研究和已开展的产品适海性试验进行综合分析,提出产品非金属材料的优选与优化设计、制造和质量控制、维修保障、试验验证等建议。

关键词:非金属材料;空空导弹;发射装置;适海性;海洋环境;试验验证

中图分类号:TJ768; V254

文献标识码:A

文章编号:1673-5048(2022)06-0111-07

DOI:10.12132/ISSN.1673-5048.2021.0154

0 引 言

非金属材料绝缘、透波、防腐蚀、烧蚀防热、弹性密封等特性使其在空空导弹和发射装置的红外透镜、透波窗口和天线罩等部位, 以及金属腐蚀防护、绝缘、密封、防热、减重、隐身等方面发挥着金属材料无法替代的作用,是产品不可或缺的一部分。

高湿、高温、盐雾和强紫外线等海洋环境因素促使金属腐蚀[1-2]的同时,也加速了非金属结构和功能材料性能的劣化、老化失效,由此产生的吸潮、变色、起泡、开裂、分层、脱粘等异常现象和理化、力学、电性能故障,严重影响了产品的正常使用;霉菌滋生易引起绝缘和透波性能劣化;虽然空空导弹和发射装置的主体结构多为钛/铝/镁合金、高强不锈钢和超高强度钢[1-2],但防护金属腐蚀和异种金属电偶腐蚀,实现透波、绝缘、防热、减重、隐身等功能离不开非金属材料,产品的适海性因结构、材料和制造、使用维护、海洋环境的差异而大相径庭,关系到装备的使用、维修保障、部署和作战效能发挥 [1-17]。

长期以来,材料老化/抗老化研究推动技术进步,海洋环境的老化与防护技术仍是世界范围的研究热点[3-18]。近年来,各种载荷、环境等因素引起非化学反应的有机高分子聚态结构改变,由水、油、腐蚀性或化学物质等环境中介质引发的溶胀、渗透、环境应力开裂、增塑剂和添加剂迁移、应力松弛/蠕变等介质老化备受关注。产品上的非金属结构和功能部件,如陶瓷头锥、陶瓷窗口等也涂覆了有机或无机-有机复合的三防漆。本文主要分析海洋环境性能劣化、老化、失效等对常用非金属结构和功能材料的影响,讨论其适海性的问题。

1 非金属材料

1.1 材料及特点

非金属材料通常指除金属以外的各种工程材料,在本文中主要指空空导弹和发射装置中起结构承载或发挥主要功能的非金属结构材料、功能材料和辅助材料。非金属辅助材料指连接产品结构、器件或附于上述结构,辅助其实现预定功能的导线、热塑套管、胶带等材料, 以及生产过程消耗性材料。

多数非金属材料属于电绝缘体。 一些具有透光、 透波、 介电特性的非金属材料用于导弹天线罩、 透镜或窗口结构, 如蓝宝石红外透镜、 氮化硅雷达天线罩和聚酰亚胺透波窗口等;有机非金属弹性体100%~1 000%的高弹性用于结构密封和阻尼减震,如各种结构密封件和密封胶;非金属无机陶瓷具有数千度的高熔点,碳/碳、碳/碳化硅和碳/酚醛烧蚀防热复合材料,以及防热涂层、隔热瓦或毡等材料被用于宇航飞行器和导弹热防护;三防漆、绝缘漆、隐身涂层广泛应用于金属结构的腐蚀防护、电器绝缘和隐身;润滑和防锈油/脂、MoS2干膜等用于减摩与防锈。有机非金属材料通常属于有老化、失效倾向的有寿材料。

1.2 分类及使用概况

空空导弹和发射装置使用的非金属材料的形态和性能各异,可分为9类:(1)无机和有机窗口、罩体等功能材料;(2)工程塑料和绝缘材料;(3)结构复合材料;(4)橡胶与密封材料;(5)防热材料;(6)封装与粘接材料;(7)防护涂层材料;(8)润滑与防锈材料;(9)辅助材料。

非金属材料应用广泛,如蓝宝石红外头罩和透镜、SCFS和氮化硅陶瓷天线罩、石英/聚酰亚胺透波窗口;PEEK或聚酯等绝缘件、承载框架和保护套,环氧树脂或PTFE或氰酸酯的PCB电路板;树脂基复合材料整流罩、气动面、支架,碳/酚醛发动机喷管;有机硅或氟-硅橡胶等密封圈、垫,结构封装与粘接用各种环氧胶、螺纹胶、硅橡胶,各种防护、隐身涂层,以及胶带、热塑套管等辅助材料。

2 海洋环境影响分析

2.1 海洋环境

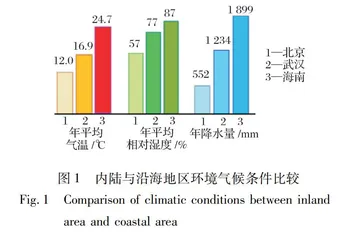

高湿、高温、高盐雾、强紫外线(“三高一强”),以及上述因素与霉菌的综合作用是海洋环境的主要特征[1]。海洋环境的湿度、温度、降雨量、日照辐射量等普遍高于内陆,见图1。如海南试验站[19]的年平均温度为24.7 ℃,年均相对湿度87%,年日照时数为2 425 h,45°年辐射总量为5 190 MJ/m2, 年降水量1 899 mm。

2.2 对结构和产品的影响

2.2.1 海洋环境因素及作用

高湿、高温、强紫外线、强盐雾、多霉菌是热带和亚热带海洋有别于内陆之处[1-2],这些因素叠加对非金属材料,尤其是有机非金属材料性能的劣化、老化、失效的影响更大,在更短的时间内即可产生外观、理化、力学、电性能或功能性故障。

与金属结构不同,非金属构件通常含吸潮或亲水性填料、组分,导致材料本身的吸潮率较高。海洋高湿环境会在物体表面形成水膜,水汽通过表面的微细孔隙、裂纹、破损等快速渗入,吸潮膨胀并产生内应力。海洋环境干/湿交替加速了这一过程,随水一起渗入的盐会进一步削弱、破坏材料界面之间的物理或化学结合力。强紫外线可引起三防漆、绝缘漆、防热和隐身涂层、树脂基复合材料、密封胶等材料中有机高分子链段或基团发生光致老化降解和水解老化降解反应。总的来说,高温、高湿有利于水汽渗透、溶胀,强紫外线、强盐雾则促进光致老化和水解老化降解。

海洋环境温度上升,湿度随之增大,材料分子化学反应的能量、速率增加,装备故障率加大。调查发现[12],环境因素导致的故障约占故障总量60%。根据化学反应动力学原理,非金属老化反应速率K与环境温度T符合动力学关系:

K=Ae-(E/RT) (1)

式中:A为有机非金属材料相关系数;R为气体常数;E为化学反应活化能;T为环境温度,单位为K。

由式(1)可知,温度越高,材料性能劣化、老化速率越快。不同于箱式/筒装导弹,空空导弹和发射装置在服役期内挂机值班期间直接暴露于风、砂、雨、雪、雹和海洋湿热、盐雾、强紫外线等严酷的大气环境中,承受挂飞巡航和起降过程振动、冲击、过载等动力学环境,温度交变冲击以及雨水、盐雾和砂石的冲蚀磨损,除此之外,还有多次挂弹和卸弹磨损、交变温度冲击、海面突防水雾冲刷等多重因素[1-2]叠加效应,因而故障频发。海洋暖湿环境(20~50 ℃/90%~100%)霉菌滋生产生霉变、腐蚀,带来光学透镜、透波窗口等非金属结构的性能劣化和故障隐患。

2.2.2 对产品的影响

(1) 防护涂层

涂层在导弹和发射装置金属和非金属结构的三防、绝缘、防腐蚀、防热、隐身等防护和功能方面发挥着重要作用。持续暴露于“三高一强”的海洋环境中,潮气、盐雾渗透可引起涂层附着力下降,内应力、破损和缺陷增加,导致鼓包、开裂、脱粘等故障;强紫外线的光致老化与高温、高湿、水解老化降解等多因素的叠加,加速涂层的老化、失效进程,见图2。一项海洋环境涂层老化行为的研究[13]认为,海洋环境对聚氨酯涂层的光泽和力学性能影响大,失效机理与紫外线、温度、介质、潮气等因素有关,紫外线是失效主因。在另一项试验研究中[14],海洋大气暴露的涂层出现失光-变色-粉化现象。试验第2年粉化5级、失光率大于90%;第3年附着力下降40%,涂层基本丧失防护作用。该研究认为紫外线光致降解和水解降解协同作用是失效主因,产生各种宏观和微观缺陷直至剥落失效。海洋大气暴露试验[1-2]表明,强紫外线和高湿、高温对挂机值班导弹和发射装置的三防漆、防热涂层的性能劣化作用显著,出现变色、失光、起泡、剥落等故障;涂层向阳面比背光面变化大;涂层破损部位的金属腐蚀比裸金属更严重[1-2]。其他有防潮涂层的外露结构、功能部件,如陶瓷头锥、陶瓷透波罩等亦有类似现象。

(2) 密封与胶粘

导弹和发射装置舱内器/组件、仪器仪表和接插件可靠性要求高,为避免潮气和盐雾渗入、长时间聚集而产生持续的腐蚀、短路等故障,常常需要密封防护。研究发现众多故障和事故与密封失效有关,世界范围内航空器40%~60%的故障与橡胶密封材料有关[20]。如1986年挑战者号航天飞机爆炸,7名宇航员丧生;1971年联盟11号飞船3名航天员牺牲。“O”型或异型硅橡胶等材料的密封圈、垫或密封胶广泛用于导弹和发射装置结构密封、防潮和防热[16],舱段连接楔块和窗口接缝等密封部位暴露于海洋环境中, 容易产生渗漏和腐蚀,锈蚀又会促进密封失效、盐雾渗入,使舱内铝/镁合金框架、PCB和接插口腐蚀,导致承载与短路、信号异常等故障隐患。

光、热、水分、臭氧、化学介质等因素可造成橡胶弹性密封件在加工和使用过程中分子结构改变,导致外观和性能劣化、寿命缩短。物理老化和化学老化是橡胶密封常见现象[15]。结构密封效果取决于密封圈、垫或密封胶的弹性及保持率,长期接触润滑防锈油/脂、燃油等介质,介质中的小分子会渗入密封结构,引起分子链解缠、滑移,产生尺寸和质量增大、溶胀,以及弹性下降和渗漏故障。硅橡胶耐老化性能优良,但长期暴露于海洋高湿、高温、应力和介质环境, 会加速其性能劣化、老化失效[16]。观察发现[2],海洋环境老化的硅橡胶出现变色、龟裂、疏松、多孔、力学性能劣化等现象;其微观结构发生改变;老化前后Si-O、Si-C键和基团出现变化。密封失效速率与环境条件有关,温/湿/盐是失效主因,霉菌滋生是另一诱因。王哲等人[11]编制加速试验环境谱开展海洋环境试验,发现丁腈橡胶、硅橡胶密封件经过热冲击、盐雾、紫外暴晒、紫外-周浸试验后,断裂强度和伸长率等力学性能劣化,保持率约85%。王雯霏等[18]研究认为,海洋湿、热、载荷、紫外线和化学介质等多因素交互协同作用,加速材料理化和力学性能劣化直至失效,温度是失效主因,热氧老化是主要形式。王伟伟等[21]对8种橡胶密封材料海洋典型环境研究发现,海洋高湿环境加速材料降解、缩短使用寿命。周鑫等[22]对乙丙、丁腈、氯丁、硅橡胶和氟橡胶等6种运载火箭常用密封材料加速老化试验表明,除硅橡胶外,其他材料老化机理以热氧老化为主,评估寿命趋近于自然老化寿命;而硅橡胶因水解断链导致弹性下降、压缩永久变形增大。在海洋环境试验[1-2]中,部分弹体外涂抹密封胶的钢结构、螺钉端部的硅橡胶变色、弹性下降,外置硅橡胶密封圈表面龟裂、变硬,比产品舱内的密封圈变化显著。