基于应用型本科人才培养的工程训练教改研究与探讨

作者: 朱乾隆 余松林 马生俊 臧能义 张丽玲 郭全林

[摘 要] 面对应用型本科院校转型发展,开发应用型人才成长的工程训练课程体系,推进课程思政建设,经过剖析工程训练课程现状,从教学内容、教学体系、教学管理及实施等方面进行了研究和论证,实践证明,通过采用“5+1”课程体系为主线的教学改革,进一步提高了应用型本科大学生的工程创新实践能力,为适应社会经济发展的人才需求、服务地方经济建设、培育创新应用型人才提供了一个新模式。

[关 键 词] 应用型本科;工程训练;教学改革;创新实践能力

[中图分类号] G642 [文献标志码] A [文章编号] 2096-0603(2023)30-0101-04

进入新时代,我国的高端装备制造业发展迅猛,加工模式的自动化、精准化、智能化已成为当下制造业领域的发展趋势,因而企业迫切需求有相关专业理论知识又具备专业技能的高级应用型人才,而目前我国的高等教育现状是:多数本科院校的人才培养模式还停滞在专业理论知识和学术研究教育领域,缺少企业一线需具备的专业操作技能,而高职院校的人才培养模式虽然注重专业操作技能,但又缺乏广博的专业理论知识;这与企业迫切需求的现代化智能高新制造产业的发展和人才需求严重脱节,因而已经无法满足人才的多元成长与多样化发展需求,逐渐显露出不能适应现代应用型本科教育发展的趋势,与企业的现代化高新智能制造产业的发展和人才需求严重脱节,已经不能满足应用型高校人才的培养需求。

2014年《国务院关于加快发展现代职业教育的决定》首次提出,要引导一批普通本科高等学校向应用技术类型高等学校转型发展,奠定了应用型高校在现代职业教育体系中的龙头定位;2015年,教育部、国家发展改革委、财政部联合印发了《关于引导部分地方普通本科高校向应用型转变的指导意见》,从破解高等教育结构性矛盾、提升教育服务经济和产业发展能力的高度,明确了地方普通本科高校向应用型转型的方向路径;2019年国务院发布《国家职业教育改革实施方案》,明确了职业教育类型教育的战略定位,提出要推动一大批普通本科高校向应用型转变的发展目标,再次深化了应用型高校发展高层次应用型人才培养体系、完善发展现代职业教育体系的战略定位,坚定了应用型高校转型发展的道路信心。随着党中央、国务院引导部分地方本科院校向应用型转型发展的重大决策部署文件密集发布,地方本科院校向应用型转型发展是大势所趋[1],新疆工程学院作为新疆维吾尔自治区首批向应用技术型高等学校转型发展的“试验田”,如何摸索出一条立足西北边陲、发展独具特色的转型之路,满足边疆建设发展急需的应用型人才培养需求,对区域、行业高等教育发展具有重要的引领示范作用,为新疆实现跨越式发展提供高级应用型人才储备,亟待解决。

目前,多数高校的工程训练课程教学体系依旧采用传统教学方式[2],而应用型本科院校转型发展的课程改革重点就是“如何开发利用好工程训练这个实践教学环节”,因此急需开发新的工程训练教学课程体系。工程训练教学如何在应用型本科教育转型中发挥自己独特的作用,如何提升教学效果,落实立德树人基本任务,充实课程思政内容,培养同时具有专业理论知识和专业操作技能,又具有坚定理想信念的高级应用型人才,是应用型高校转型亟待解决的问题。本文通过新疆工程学院工程技能实训学院工程训练课程开设实际情况,聚焦新疆“八大产业集群”中的煤炭煤电煤化工产业集群和绿色矿业产业集群建设,依托学校,依据山形地势按照120万吨矿井片盘斜井开拓方式1∶1比例建造的仿真教学矿井,(现有井巷长度978米,井巷面积6710平方米,布置有一个综采工作面,一个煤巷综掘工作面,一个岩巷综掘工作面,采用胶带运输机连续运输,全部安装的是真实的矿山机电设备,基本涵盖了煤矿生产流程的各个环节,是目前国内高校为数不多的贴近矿山生产一线的实景矿井。)在工程训练课程开始前,先组织学生到仿真教学矿井认知矿山开采流程及各设备作用,然后在工程训练课程中融入矿山设备在各实训项目中可以完成的制造工艺及课程思政元素。经过工程训练课程改革实施证明,采用“5+1”课程体系改革为主线,通过落实课程思政建设、开设公共选修课、建设产教融合实习基地、机创中心、开发一流课程等多元化、多样化教学方式相结合的改革方案给工程训练提供了一个新思路[3,4],从教学内容、教学体系、教学管理及教学实施过程等方面提出了参考意见,为应用型本科院校转型中的工程训练教学提供了一定的改革依据[5-7]。

一、教学内容的革新

工程训练是应用型本科院校课程教学改革的重要实践环节,有助于学生工程实践动手能力、创新思维能力培养。而目前很多应用型本科院校的工程训练课程依旧停留在车—铣—刨—磨—钳—焊等常规实习项目上,将学生平均分组后分配到各个实习项目进行轮流实习,学生实习过程是被动的,且各项目之间彼此独立安排实习内容,没有工艺顺序上的关联。我院以学校迎接本科评估验收、向应用型本科院校转型发展为契机,通过优化整合各分校的实习设备和师资力量,建成了拥有三栋实习楼,占地12000 平方米,实习设备型号统一、数量多、质量优,师资雄厚的现代化实习基地,在开设的车—铣—钳—焊等常规实习项目基础上,增设数控加工技术的现代化制造项目,这些实习项目的设备数量多、型号一致,充分解决了以前单一实习项目机型多(如普车有沈阳、宝鸡、大连、新疆等各机床厂家不同时期生产的不同型号车床)、同一型号数量少,教师在短时间内只能按数量较多的一种机型重点讲授,从而更加恶化了人机配备比例不足,无法充分发挥设备总数量对学生技能培训效果的优势;资源整合后各实习项目设备充分保障了学生的实习时间,提升了实践操作技能。

通过常规实习项目让学生了解和掌握普通机械加工的制造方式和工艺流程,熟悉机械设备的安全操作规程、工作原理、零件加工方法和工夹量具的运用等知识;通过增设的数控实习项目,让学生了解和掌握现代智能制造设备的新工艺、新技术在高端装备制造业中的应用,并通过学生亲自操作相关设备,体验传统机械设备和数控设备的优劣性,激发学生掌握先进制造技术的学习意愿;将一些数量少、专用型、功能单一无法开展学生大范围实习的设备进行集中统一规划,按企业生产模式放置在与引进企业合作,进行产教融合、校企合作、共同建设的生产性实习基地,让学生通过现场观摩企业生产流程,实地了解这些设备在产品加工工艺过程中的功能和作用,并为学生提供勤工俭学和毕业实习岗位;将一些近年引进的技术先进、数量少的数控设备,如五轴加工中心、四轴加工中心、全功能数控车、3D打印机、激光切割机等现代化制造设备整合成立了“机械创新设计中心”,通过招收优秀实习学生加入机械创新实践班,对学生进行强化培训,为每年的全国大学生“机械创新设计大赛”“工程训练综合能力竞赛”等各类比赛做好技术和人员储备。并经过教师培养和使用机制改革,强化教学资源建设,以赛促学,以赛促教,探索新的教育创新模式,努力提升人才培养质量。

二、教学体系的改革

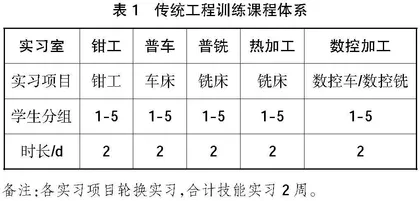

之前我校采用的传统工程训练教学方式、教学体系是根据教务处下发的教学计划,将每批班级按实习项目平均分组后,分配到各项目进行轮换实习,每个项目的实习时间一致,造成每个项目的时间都太短,只能进行基础的认知性实习,无法熟练掌握基本操作知识技能,比如以实习计划安排最多的两周为例,实习时间为十天,实习项目五个,平均每个项目两天,造成每个项目都只能开展简单的基础性认知操作实习,等学生刚掌握基本操作,实习也结束了,造成教师讲解的任务繁重而学生学到的知识却很少,还大大增加了个人和设备操作危险性,因为最初实习的学生对设备操作不熟练,对设备危险性认识不足,难免有操作失误和不规范的地方。针对这种情况,我们通过调研,详细了解各学院专业设置对实训课程的不同要求,开设了工程训练一周(适用于文科非机械类专业,本/专科)、两周(适用于工科非机械类专业)、三周(适用于工科机械类复合型专业)及四周(适用于工科机械类应用型专业)的不同教学时间和内容安排,总体跟教务处的教学体系保持一致,减少教学改革阻力,但在具体教学安排上进行了比较大的改革优化:采取第一周按五个项目各实习一天的认知实习平均安排,因为这些班级的专业大多不涉及工科,主要开展的是认知性实习;两周及以上的工科专业班级则采取第一周按五个项目各实习一天的认知实习平均安排,第二周开始由学生自选加平均分配的原则,由班委通过男女搭配[8]的原则五人一组,分组后每个成员自主选定其中一个实习项目进行余下一到三周的实习,我们简称为“5+1”课程体系教改方案,针对一到三周不同的实习时间开发难易程度不同的实习项目,从而大大增加了学生对其中一个实习项目的深入了解和技能掌握,下面以实习两周为例,具体教学体系改革对比如下:

通过表1、表2对比可知,从时间跨度上来看,教改前和教改后实习总时间一致,但从具体实习内容上看,教改后第一周轮换见习每个项目,进行认知性实习;对每个实习项目有了初步了解后,根据自身情况和意愿选择其中一个项目,集中进行剩余1到3周的单个项目深度实习,使单个实习项目的时间分别达到了6天、11天、16天,从而更好地熟练掌握某一项职业技能水平,为教育部等部门联合下发的深化职业教育模式改革“1+X”证书制度试点工作和就业打下更坚实的基础。

三、教学管理的改革

(一)以学生为主、教师为辅

以学生为主体,通过第一周让学生对5个实习项目各进行一天的认知实习,然后让学生平均分组,每组学生依照自己的学习能力和兴趣,选择其中一个项目进行余下1-3周的实习,从而更好地调动学生自主学习的能动性;以教师为辅,辅助学生进行自主学习,针对不同的实习时间开发相关实习内容,让学生在实习过程中通过自主查阅资料、分析图样、讨论和制订加工工艺流程,积极开动脑筋完成学习任务;教师进行辅助纠错,针对存在的问题和不同工艺的优劣进行讲解,再由学生针对自己制订的加工工艺流程进行优化,教师检查无误后,引导学生进行产品制作,完成后进行装配和调试,分析尺寸误差原因等实习的各个环节;从而大大增加了学生对其中一个实习项目的技能掌握,对产品工艺流程和装配公差有了更清晰全面的认识。并鼓励学生利用业余时间设计开发新产品,设计成熟的为学生提供必要的条件完成制作,激发每个学生的创新创造意识,提升人才培养质量[9-13]。

(二)以项目驱动为主线

为培养符合社会经济发展、服务地方建设的高级应用型人才,我们通过开发具有可操作性且贴近生产生活所需的产品小制作实习项目(如核桃剥皮机、红枣去核机等),将产品的加工制造分解到各个实习项目中,让学生通过分组合作,每个项目完成一部分的零件制作,最后完成产品的组装。项目驱动模式的课程体系建设是围绕具体的实习项目开发和实施的,通过教师教授引导项目所需的技能和应用知识,锻炼的是学生对知识的理解吸收和创新应用能力,提升学生的自主学习能力,提高学生学习的积极性,同时强化学生的团结合作能力。

(三)规范考核方法

实行综合考评制度[14],工程训练总成绩按 “车工” “铣工”“钳工”“焊工”“数控” 五个单项及“自选项目”“实习报告”七个方面进行评定,各项占比为每个单项各10分(共50分)、“自选项目”40分、“实习报告”10分,总分100分。明确规定单项成绩不及格、不给总成绩的制度,使学生能认真学习每一个项目。

(四)建立优秀实习生评选制度

实习结束后对每个班参与实习最积极、作品完成最好、实习成绩最高的小组颁发优秀实习生荣誉证书,并优先吸收到机创中心参加机械创新实践班的培训,营造学生崇尚技术、务实创新的学习氛围。