基于AI的电子制造业质量管控体系智能化升级系统设计

作者: 陈敬文

摘要:针对电子制造业质量管控体系存在的灵活性不足、自适应能力差等问题,提出了一种基于人工智能的质量管控体系智能化升级系统。该系统构建了包含数据采集与预处理、AI算法模型构建、质量管控决策和可视化展示四大功能模块的架构体系,通过SVR算法实现质量预测,采用CNN深度学习进行缺陷检测,基于模糊推理进行智能决策。实验结果表明,与传统PLC系统相比,该系统在产品一次合格率、缺陷检出率、质量预警准确率等方面分别提升2.1%、3.1%、2.7%,系统响应时间缩短48.4%,显著提升了质量管控效率。

关键词:AI;电子制造业;质量管控;人工智能

中图分类号:TP311 文献标识码:A

文章编号:1009-3044(2025)08-0016-03

开放科学(资源服务) 标识码(OSID) :

0 引言

随着电子制造业的快速发展,产品质量管控已成为企业生存和发展的关键。传统的质量管控体系面临灵活性不足和自适应能力差等问题,难以满足日益提高的市场需求[1]。人工智能(AI) 技术为电子制造业质量管控体系的智能化升级提供了重要契机。本文提出了一种基于AI的质量管控体系智能化升级系统,旨在通过自学习、自优化和自适应能力,提升电子制造业的质量管控水平,增强企业的市场竞争力。该系统包括数据采集与预处理、AI算法模型构建、质量管控决策和可视化展示四大功能模块,能够实现对产品质量的实时预测、缺陷检测和智能决策。

1 传统质量管控体系的主要模式

传统的电子制造业质量管控体系主要采用分层式架构,通过对生产过程中的关键质量控制点进行监测和反馈控制,实现产品质量的管控。该体系通常包括数据采集层、数据处理层和决策控制层三个层次[1]。其中,数据采集层负责利用各类传感器和测量设备采集生产过程参数,如温度范围(-40℃~85℃) 、压力范围(0.1MPa~1.0MPa) ;数据处理层则对采集到的海量数据进行清洗、融合和分析,提取关键质量特征;决策控制层根据质量特征判断产品质量是否满足要求,并生成相应的控制指令[2]。然而,这种基于固定阈值和规则的质量管控模式缺乏灵活性和自适应能力,难以应对产品多样化、工艺复杂化带来的质量波动。此外,由于缺乏对制造过程的深度理解和优化,传统质量管控体系在缩短产品研制周期、提高生产效率等方面的效果有限。

2 AI技术在电子制造业质量管控中的应用基础

人工智能(Artificial Intelligence, AI) 技术的快速发展为电子制造业质量管控体系的智能化升级提供了坚实的技术基础。

1) 机器学习算法可以通过对海量历史数据的学习,建立质量预测模型,实现对产品质量的预判。例如,支持矢量机算法可以根据PCB板的生产参数,如钻孔直径公差范围为±0.05mm、铜箔厚度范围为18μm~35μm等,预测其可能出现的质量缺陷,如虚焊、断路等。

2) 深度学习算法则可以自动提取质量特征,构建更加精准的质量预测模型。如卷积神经网络算法可以直接处理芯片缺陷图像,通过卷积层提取纹理、形状等质量特征,再经过全连接层对缺陷类型进行分类,其精度可达95%以上。

3) 计算机视觉技术可应用于产品外观缺陷检测,通过对产品图像进行分割、匹配等处理,快速识别划痕、变形等缺陷,检测效率可提升2~3倍。自然语言处理技术可用于分析客户评价、售后反馈等非结构化文本数据,挖掘产品潜在质量问题,为质量改进提供依据[3]。

总之,AI技术在特征提取、模式识别、语义理解等方面的优势,为电子制造业质量管控体系的智能化升级奠定了坚实的技术基础。

3 升级系统设计

3.1 系统总体架构设计

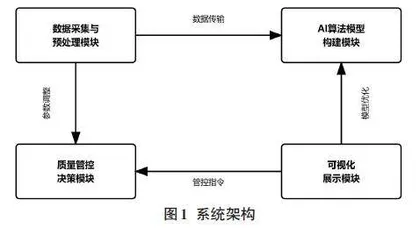

基于电子制造业质量管控需求和AI技术特点,本文提出了一个由四大功能模块组成的智能化升级系统总体架构设计方案(如图1所示) 。

该系统包括:数据采集与预处理模块、AI算法模型构建模块、质量管控决策模块和可视化展示模块。①数据采集与预处理模块负责采集温度、压力等结构化数据和图像等非结构化数据,并进行降噪、融合等预处理;②AI算法模型构建模块基于SVR和CNN等算法构建质量预测和缺陷检测模型;③质量管控决策模块采用模糊推理算法进行智能决策,实现质量闭环控制;④可视化展示模块则通过Web技术实现质量管控信息的实时展示和交互式分析。各模块之间通过标准接口实现数据交互和协同优化,构建了一个自学习、自适应的智能化质量管控体系。

3.2 核心模块设计与实现

3.2.1 数据采集与预处理模块

数据采集与预处理模块是升级系统的基础模块,负责采集和处理电子制造过程中的关键质量参数。该模块通过各类传感器和测量设备,采集结构化数据(如温度、压力等) 和非结构化数据(如图像、音频等) 。具体来说,采集的关键参数包括元器件焊接温度(范围为217℃~225℃) 和锡膏厚度(范围为0.15mm~0.25mm) 等。为了确保数据质量,该模块采用卡尔曼滤波算法对传感器数据进行滤波处理,通过递归估计系统状态,消除测量噪声的影响。同时,引入阈值判断机制,对超出正常范围(如温度超过230℃) 的数据进行标记,以便后续分析[4]。对于图像数据,该模块使用图像增强技术,通过调整对比度、锐化等方式,提高图像质量,为后续的缺陷检测奠定基础。此外,该模块还对多源异构数据进行融合,通过时间同步、空间配准等方法,将不同来源、不同格式的数据整合到统一的数据框架中。经过预处理后的高质量数据将传输给AI算法模型构建模块,用于质量预测和缺陷检测模型的训练。同时,该模块也与质量管控决策模块实现双向通信,根据决策结果动态调整数据采集策略,实现闭环控制。

3.2.2 AI算法模型构建模块

AI算法模型构建模块基于数据采集与预处理模块传输的高质量数据,构建产品质量预测和缺陷检测模型。对于结构化数据,该模块采用支持矢量机回归(Support Vector Regression, SVR) 算法,通过寻找最优超平面,建立生产参数与产品质量之间的非线性映射关系。SVR算法的目标函数如下:

[minw,b12‖w‖2+Ci=1nmax0,yi-wTxi+b-ε] (1)

其中,w为权重矢量,C为惩罚因子,ε为误差容忍度。通过引入松弛变量,将约束优化问题转化为凸二次规划问题求解,得到最优的质量预测模型。对于图像数据,该模块采用卷积神经网络算法,通过局部感受野和权重共享,自动提取产品缺陷的多层次特征[5]。网络前端使用3×3卷积核,提取边缘、纹理等局部特征;中间层采用最大池化操作,实现特征降维;后端使用全连接层,综合各层特征,输出缺陷类别。该模块对模型进行迭代优化,当验证集误差小于0.01或迭代次数达到1000次时停止训练。构建完成的质量预测和缺陷检测模型将部署到质量管控决策模块中,用于实时预警和智能决策。同时,该模块也接收来自决策模块的反馈信息,动态更新优化模型,实现自学习和自适应。

3.2.3 质量管控决策模块

质量管控决策模块接收来自AI算法模型构建模块的质量预测和缺陷检测结果,综合分析产品质量状态,并自主制定管控策略。该模块采用模糊推理(Fuzzy Inference,FI) 算法,首先将质量预测值和缺陷检测结果作为模糊规则的前件,通过隶属度函数将其映射到模糊集上。然后,根据预设的质量管控知识库,进行模糊推理,得到相应的管控决策。例如,当质量预测值低于0.6且缺陷检测结果为“严重缺陷”时,触发规则“IF质量预测值IS低AND缺陷检测结果IS严重THEN管控决策IS停止生产”,输出“停止生产”的管控指令。模糊推理的输出结果经过去模糊化处理,转化为精确的控制指令,如“调整焊接温度至220±2℃”等。生成的管控决策通过工业控制网络下发给执行终端,直接对生产设备进行参数调整和异常处置,实现质量全流程闭环控制。同时,该模块将质量管控决策传递给可视化展示模块,以曲线、报表等形式呈现给管理者,为质量改进决策提供数据支撑。此外,该模块还可接收专家知识和反馈信息,对质量管控知识库进行动态更新和优化,不断提升质量管控水平。

3.2.4 可视化展示模块

可视化展示模块以直观、交互式的方式呈现电子制造过程的质量管控信息。该模块采用Web框架Vue.js构建用户界面,通过WebSocket实时接收质量管控决策模块传输的数据。在质量预警方面,该模块使用ECharts绘制质量预测值变化曲线,当预测值低于0.75时,曲线自动变为红色,同时弹出警示框,提醒管理者关注。在缺陷检测方面,该模块采用热力图展示产品各部位的缺陷分布情况,缺陷密度超过6个/平方厘米的区域以橙红色高亮显示。此外,可视化展示模块还以饼图、柱状图等形式统计缺陷类型、质量问题原因等信息,便于管理者快速掌握质量管控状态。管理者可通过界面筛选生产批次、产品类型等参数,生成质量分析报告,并可一键下载或打印,提高决策效率。

4 升级系统应用与验证

4.1 系统应用场景与方案

为验证所设计系统的实际应用效果,本研究选择某电子制造企业的小型PCB板生产线作为实验场景。该生产线主要生产4层PCB板,日产能约50平方米。

实验设计采用AB组对照方案:A组采用企业现有的基于PLC和固定阈值的分层式质量管控系统(简称传统PLC系统) ,该系统主要依靠人工设定的固定阈值进行质量判定;B组部署本文设计的基于AI的智能化质量管控系统。实验目标是在相同工艺条件下,对比验证两种系统在质量管控效果上的差异。关键工艺参数统一设置如下:焊接温度217℃~225℃、钻孔直径公差±0.05mm、铜箔厚度18μm~35μm、锡膏厚度0.15mm~0.25mm。数据采集设备配置:Keyence CV-X150系列视觉检测设备、NI-9211温度采集模块(采样频率50Hz) 、GE-2020压力传感器(精度0.2%) 。系统后端部署采用Docker容器化技术,AI模型训练使用NVIDIA RTX 3060显卡加速。实验持续7天,重点监测以下四项指标:产品一次合格率、缺陷检出率(以人工复检为基准) 、质量预警准确率(以实际发生的质量问题为基准) 和系统响应时间(从数据采集到决策输出的时间) 。数据分析采用Python 3.8环境下的scikit-learn库进行统计处理,显著性水平设为0.05。

4.2 系统性能评估与对比分析

通过为期7天的对照实验,对基于PLC的传统系统与本文提出的AI质量管控系统进行了评估。如表1展示了两种系统在各项性能指标上的具体表现。

实验数据表明,相比传统PLC系统,AI质量管控系统在各项指标上均实现了提升。产品一次合格率提升2.1个百分点,这主要源于AI系统能够实时学习和调整控制参数,将焊接温度波动控制在±2.0℃范围内(传统PLC系统为±2.8℃) 。在缺陷检出率方面,AI系统通过深度学习模型能够识别最小0.05mm的细微缺陷,检出率达到94.6%,较传统PLC系统提升3.1个百分点。质量预警准确率方面,AI系统达到92.5%,较传统PLC系统提高2.7个百分点,这得益于SVR算法对多维参数关联性的分析。在系统响应时间上,AI系统需要165ms即可完成从数据采集到决策输出的全流程处理,较传统PLC系统的320ms有所缩短,这主要得益于GPU加速计算和优化的系统架构。这些性能提升使得生产线的质量管控效率得到了明显改善。

5 结论与展望

本研究设计的基于AI的电子制造业质量管控体系智能化升级系统,通过数据采集与预处理、AI算法模型构建、质量管控决策和可视化展示四大功能模块的协同,实现了质量管控的智能化升级。实验验证表明,该系统在产品一次合格率、缺陷检出率等关键指标上均取得显著提升,系统响应时间大幅缩短。

未来研究将重点关注以下方向:进一步优化AI算法模型的泛化能力,提高系统对新产品的适应性;探索引入知识图谱技术,增强质量管控决策的可解释性;研究基于边缘计算的分布式部署方案,提升系统实时性;开发更智能的人机交互界面,提高系统易用性。这些工作将为电子制造业质量管控体系的进一步智能化升级奠定基础。

参考文献:

[1] ASRINI L J,DEWI D R S,KARIJADI I.Auto-correlated multivariate quality control for electronic products manufacturing with decomposition analysis[J].Mathematical Modelling of Engineering Problems,2024,11(9):2513-2526.

[2] Juggling Clients’Unique Requirements and Short Turnaround Times Fuel Surge in Electronics Manufacturers’Digital Transformation Spend to US$70 billion in 2034;As electronics innovations quicken,digital technologies support rapid production line adjustments and improved quality control processes[J].M2 Presswire,2024.

[3] 母杰文.电子制造业数字化转型风险防范与对策研究[J].现代工业经济和信息化,2023,13(10):291-292,295.

[4] 贺兰欣.电子制造业成本控制问题与对策研究[J].现代工业经济和信息化,2023,13(8):32-33,84.

[5] 江华.信息时代背景下电子制造业生产过程质量管理的研究[J].企业科技与发展,2022(11):170-172.

【通联编辑:光文玲】