制造宁德时代

作者: 李梓楠

在近百米高、电芯形状的宁德时代总部大楼隔壁,有一座不起眼的五层白楼。理论上,这里最多一天可以用掉数万度电。

楼里没有什么重型设备,但放着7000个金属温箱——小的冰柜尺寸、大的相当于半个集装箱。这些温箱各自设置了不同的温度,每个装有一到两块汽车电池。

其中最长寿的一块电池已经在箱子里待了八年多,每3小时充满电再放空。这些电够让一辆轿车正常开150万公里,绕赤道跑37圈。电动车普遍的质保是要求开15万公里,电池不报废。和楼里其他上万块电池一样,它的数据会传到宁德时代的服务器里,用来分析电池在使用中的化学和物理反应。

这块电池2014年进入温箱时,宁德时代刚成立三年,现在安置这块电池的厂房还是一片稻田。当时特斯拉的Model S刚在中国销售,需要从美国海运而来。而全球最大的电池公司还是松下。

等这块电池完成八年测试,全球每生产100辆电动车,就有超过37辆装着宁德时代的电池。宁德时代也变成了一个市值万亿元人民币的制造巨头。

宁德时代的成功有白名单政策的帮助,也因为它领先的市场判断:它最早做成了续航更高的三元锂电池,也提前为电动车爆发备足了产能。

按一般规律,当对手看明白了领先者的成功路径、当竞争变得更充分、当车企也想摆脱单一大供应商,追赶与挑战将随之而来。但2022年结束时,宁德时代全球市占率比前一年还上升了4.4个百分点。原先倒戈的客户也在回头。据《财经》了解,2021年一度传出在新车中不再装载宁德时代电池的广汽,去年又开始使用宁德时代电池,供应比例已达约40%。

在电池原材料暴涨的2022年,宁德时代控制的锂矿资源还没能大规模开采,但毛利率依然保持在行业二三名的2倍以上。

这背后是一项非常基础,但不易观察的能力:制造能力。制造业的竞争总是工厂的竞争。

通过走进宁德时代工厂,采访十多位宁德时代工程师和外部供应商,我们试图拆解宁德时代的制造能力及其进化机制。

改进每一个工序,哪怕一次只提升万分之一

大规模制造业的本质总是以尽可能低的成本,造出更好的东西,并提供足够的产能。宁德时代保持领先的奥秘非常简单,但也难以追赶。

那座装着7000个温箱的小楼是这种制造能力的一个缩影。这让一位全球电池厂商人士感到惊奇:“我们从来没有这么多温箱,也不需要测试这么多电池。”

动力电池极片构成

晚点LatePost制图

离开测试楼,再开10分钟车,就到了主要为特斯拉生产电池的宁德时代Zl基地。今年1月,记者在这里看到了电池生产的后段工序。走廊玻璃后的产线非常洁净,淡灰色的空间布满各种设备,一眼望不到头。产线上的工程师全套防尘服、鞋套和头套。多数人穿白衣,这是宁德时代员工,偶尔出现的黄衣是车企人员。厂房每小时要过滤25次空气,洁净度与心脏搭桥手术室相当,面积则是1000倍。整条电池产线长约1500米。宁德时代31个生产基地有上百条这样的生产线。

汽车组装类似拼乐高积木,一辆车最快不到24小时就可以从零部件变成整车下线。而电池制造是要把一堆原材料变成制成品,整个流程约15天,有20多个大工序,涉及各类化学、物理处理和各种性质不同的材料。电池公司要严密控制不同工艺和材料的衔接,操控精度从微米级延伸至米级。

汽车电池的复杂还在于,一块汽车动力电池中会包含上百个电芯。要保证电池足够安全、性能达标,需要这100个电芯具有极高的一致性。电池公司不仅要把电芯造得像“双胞胎”,还要用配套的BMS(电池管理系统)持续管理和监测已出厂电池的质量。相比一般只有两块电芯组成的手机电池,汽车电池像—个会呼吸的集群,需要BMS这个微型计算机掌控它的生命周期。

多电芯特性也增加了规模难度。宁德时代去年生产了190GWh动力电池,相当于2亿个电芯,再小的问题,乘以2亿都是大问题。宁德时代追求的目标是:要求市场上能买到的坏品比例是十亿分之一,即1000万台车中只允许出现一颗坏电芯。这比整车制造追求的百万分之一坏品率又上了几个台阶。

在这个长流程、高要求、大规模的制造竞赛中,宁德时代领先已久。

良率是衡量制造能力最直接的指标,它指投入相应原材料后,最终制成合格成品的比例。良率直接影响成本。

宁德时代方形电池良率目前约93.5%,为行业最好表现。行业制造方形电池的普遍良率在87%-89%之间。这意味着,生产同等数量的电池,它的直接材料成本会比竞争对手少4%左右。

整体良率又是各工序良率相乘的结果。电池制造有20多个大工序,如果每个工序的良率是99%,整体良率只有81.7%;当每个工序良率降至98%,整体良率会骤降至66.7%。

宁德时代93.5%的良率意味着它在工艺上几乎没有短板。它不能只把少数几个环节做到极致,而是必须做好每一件事。整体强,是因为每一点都比别人强一点。

这首先表现在那些最卡电池良率的环节上,包括涂布、卷绕和极耳焊接等。

理解涂布需要先了解电池构造,它由正、负极、铝箔、铜箔、隔膜和电解液等材料组成。其中正极、负极都是浆状物,造电池时需要把正极涂在铝箔两面,把负极涂在铜箔两面,再用膈膜把它们隔开,就像在面包片的两面抹奶油,这即是“涂布”。

与抹奶油不同的是,这里的“面包片”极大、极薄。在铜箔上涂负极材料时,产线上的铜箔一般宽1米、总长5000米、厚度仅为6微米,不到头发丝十分之一。

涂布机下有很多滚轮,会抻着露在外面的长约百米的铜箔向前移动经过料刷。从远处看,它就像一片静止的、没有一丝波纹和杂质的黑色水面。

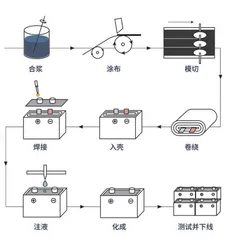

动力电池制造主要环节

资料来源:记者采访整理

晚点LatePost制图

涂布环节典型地体现了电池制造的“既要又要”:既要高良率,又要高效率和产品性能。这几者常常矛盾。

由于铜箔太薄,在运动中易被扯皱、扯坏,所以涂布机不能运转太快,但为了生产速度和效率,也不能运转太慢。行业一般能做到每分钟涂60米,宁德时代现在可以做到100米。

宁德时代涂布时用的铜箔也比业界一般使用的6微米铜箔更薄,只有4.5微米。这会增加难度、影响良率,但能减少单位体积电池的重量并增加正负极材料占比,从而提升能量密度和续航里程。在使用了更薄的铜箔后,宁德时代依然保持了涂布的良率。

再往下,电池制造的高难度环节还有卷绕和极耳焊接。

还是用做蛋糕类比,在涂布到卷绕之间,涂好奶油的“面包片”会被刮掉数条“奶油”,暴露出细窄的铜箔和铝箔;接着沿铜箔、铝箔边缘,“大面包片”会被裁成长10米、宽十多厘米的细条,细条一侧的铜箔和铝箔会被切成锯齿状,突出的部分即是“极耳”。

这就得到了一条条边缘带有极耳的极片。卷绕就是把这些极片卷成极卷,期间不能有任何打皱、弯折、撕裂。

卷绕的难点还有对齐:由于极片由正、负极、隔膜等层叠而成,卷到最后一圈时,处于不同层的各种材料会略微不齐。宁德时代要求卷绕后,末端露出的正、负极边缘差距不能超过0.2毫米,是总长10米的五千分之一。

据《财经》了解,宁德时代卷绕良率是99.8%,行业平均水平在97%左右。

极耳焊接则是电池生产中良率最低的环节。

这之前,卷好的极卷已被拍扁、放入铝壳中,朝上一面是带极耳的一侧。极耳焊接就是把突出的数十层薄极耳与电池顶盖上的极柱焊到一起。

这一过程的难点在于精确控制激光焊接设备的输出能量。如果能量太大,部分极耳会被焊穿或两层极耳会粘在一起;如能量太小,又会有少数极耳虚焊、漏焊,两种情况都会导致电池短路。这就像要求一个人以一秒一次的频率朝同一位置连续射击,不仅要枪枪命中,还要保证每颗子弹力道一致。

据了解,二线电池厂商极耳焊接环节的良率目前约94%,宁德时代也只能做到97%。这看似不低,但在电池制造的大多数工序中,宁德时代的良率都能达到99%及以上。

极耳焊接再次显示了电池制造中,对良率和性能的艰难平衡:为提升续航里程,现在各公司都希望把单颗电芯做大,这就会增加极耳层数和焊接难度。

在“200层极耳挑战赛”中,尚未有人达到足以量产的良率,宁德时代进度领先。一位激光焊接设备供应商称,宁德时代目前能做到200层极耳一次焊好190层,其他公司能做到约160层。

在对整体良率影响甚微的细节上,宁德时代也在不断逼近极限。

比如宁德时代发现,焊接电池顶盖时,夹具与顶盖接触点到焊缝的距离也会影响良率。宁德时代会把这一距离控制在1.2毫米-2毫米。一家公司了解到这个信息之后,按这一参数焊了一个月顶盖后发现,良率确实提升了万分之二。

另一个例子是清洁设备时宁德时代会用无水乙醇,而不少电池公司会用高浓度酒精。无水乙醇的含水量只有0.08%,能减少环境中的水分,提升激光焊接等设备工作时的稳定性,而高浓度酒精含水量是5%。“这个动作对良率提升可能只有万分之几,但宁德时代还是做了。”一位宁德时代设备商说。

以宁德时代去年3286亿元的收入和307亿元的净利计算,在优质产能相对缺乏时,哪怕只提高万分之一的良率也会增加3000万元收入。而大量“万分之一”的积累下,良率每提升1个百分点,就对应约30亿元收入、3亿元新增净利。

已经成为第一的宁德时代,依靠制造能力与规模产生了一种正反馈循环:它赚走了行业最多的钱,有更多钱改进研发和制造,又能以更低成本提供更多、更好的产品,再赚取更多钱。

它比其他公司更有能力和意愿去发掘和执行每一个微小细节的提升。这些工艺诀窍和生产知识构成了宁德时代细密的制造壁垒。综合多位宁德时代工程师的信息,目前宁德时代有近千条工艺诀窍,卷绕、焊接等难度较高的工序各有超过150条诀窍。想在制造上追上宁德时代的对手,需要掌握数量庞大的工艺方法,他们很难靠模仿一两个要素就快速获得成功。

一套系统持续改造着电池工厂

宁德时代积累各种生产知识的速度还在加快。宁德时代的近千条工艺诀窍中,有近200条是去年新增的。

一位二线厂商电池工程师说,自己也不明白宁德时代的大量生产技巧“为什么要这样做,但确实有效”。他所在的公司也因此高价挖过不少宁德时代的工程师。

但宁德时代能通过一套机制持续优化生产效率:材料与设备研发能力,智能化生产系统和高频“横展”机制。

锂电设备龙头先导智能的一位人士称,宁德时代在一些设备上并不依赖供应商。在宁德时代工程制造体系下有设备开发科,他们会自己开发设备原型,验证可行性后,再把技术设想交给先导等公司实现。

去年,先导的工程师找德国激光器供应商IPG做实验时才发现,宁德时代已先于他们与IPG做了测试。这位先导人士认为,宁德时代的设备开发技术能力不弱于先导。