特斯拉4680电池艰难诞生

作者: 李梓楠

马斯克2006年公布了一个伟大的愿景:造越来越便宜的电动车,替代燃油车、加速世界转向可持续能源。

中国正在快速接近这个目标。这里的新能源汽车平均售价已从去年的20多万元降到18万元以内,与燃油车齐平,明年还会继续下降。造车新势力、问界等原本瞄准25万-40万元市场的品牌也在推出更便宜的车型。乘联会估计,2024年中国每卖100辆车,就会有42辆是新能源车。

只是特斯拉却正在缺席这个它参与开启的变革。至少在未来18个月里,特斯拉在中国市场不会有全新车型。它的Model 3和Model Y已经没有刚上市时的价格优势。特斯拉全球唯一的新车型Cybertruck在2024年的产量只有12.5万辆,且主要在美国交付。这款造型未来的皮卡起售价约43万元人民币,是2019年首次公布时的1.5倍。

特斯拉早先宣布的新车,低于15万元人民币的大众车型最早也得等到2025年二季度才能量产。到那时,Model 3已经卖了八年,Model Y已经卖了五年,期间只有不改变外形的一轮改款。

使特斯拉陷入五年车型真空期的一大症结是4680电池量产延期多年。

特斯拉2020年发布4680电池。在研发之初,马斯克认为电池制造效率太低,特斯拉可以重新发明电池制造流程,抛弃常规做法,降低50%成本。

4680电池原计划在2021年开始量产,但直到今年年中才小规模量产。特斯拉美国得州工厂过去四个月只生产了1000万颗4680电芯,只够装1.2万辆Cybertruck。

据了解,今年下半年,特斯拉开始找中国电池公司代工电池极片以满足产量要求。到明年二季度,松下会开始给特斯拉供应4680电池,但产能只够装载约6万辆车。

从Roadster到Model 3,再到Model Y,特斯拉在数代新车型上都运用“第一性原理”的思考方式:即重新思考那些大多数人习以为常的惯例与陈规,追根溯源分析是否合理,再从物理学原理出发寻找新的更简单和便宜的解决办法,完成那些业内专家视为不可能的目标。4680电池是这种做法的延续。

《马斯克传》中多次描述了第一性原理手到擒来的过程。在制造SpaceX火箭时,马斯克挑战权威,提出用更便宜的不锈钢替换碳纤维制造火箭,最终只花NASA登月计划2%的钱就造出了能飞上太空的Starship。

特斯拉和马斯克执掌的其他技术公司似乎总能凭第一性原理另辟蹊径,证明传统观念是错的,一次次取得技术领先。

但在4680电池上,特斯拉的做法遇阻。这款电池决定着特斯拉下一代车的产能和定价,而它的量产时间和性能都没有达到最初发布时的目标。这是近年被不少公司奉为至宝的第一性原理的另一面:当遇上复杂创新,从原理出发推导重来常常只是一趟艰难旅程的起点。

重新发明电池和电池工厂

马斯克提出过“白痴指数”:用零件的价格除以这个零件所需原材料的成本。这个数字越大,说明这个零部件“越白痴”,要么是中间环节太多,要么是制造效率太低。

每当遇到一个白痴指数过高的部件,特斯拉就会重新思考流程、革新制造方式以降低成本,使该指数尽量回归“1”。马斯克追求让汽车的制造成本无限接近汽车所用的钢铁、铝、硅、锂等材料的成本之和。

2007年,马斯克查询伦敦金属交易所的电池材料价格后,算出电池的“白痴指数”是7:当时每千瓦时电池的锂、钴、镍等材料的成本只有82美元,但锂电池售价却超过600美元,这一数字已是索尼、松下等电池公司努力20年的结果。

特斯拉在2014年与松下合资建立电池超级工厂,期望以此降低电池成本。但到2020年,锂电池的“白痴指数”仍有2,当时整车的实际白痴指数已小于1.5。特斯拉仍得把汽车卖到4万美元(约30万元人民币,也就是Model 3的售价)才能保持毛利,马斯克认为这还不够便宜。

同在2020年,特斯拉宣布将研发制造售价约2.5万美元(按当时汇率计算约为15万元人民币)的低价电动车,以进入更主流汽车市场,与丰田卡罗拉等最畅销车型直接竞争。

支撑这一目标的是一个完整的电池降本计划。自2018年起,特斯拉成立代号“跑路者”(Roadrunner)的项目组,开始筹划自研和自产电池。

第一性原理思考的本意是:不停质疑你能质疑的所有事,直到只剩下基础的事实与原理。特斯拉工作法中的第一条就是“质疑每项要求”。

以这个视角看电池制造,特斯拉围绕降本目标更改了圆柱电池的尺寸,简化了延续几十年的湿法生产再烘干的繁复环节,设计了新的电池与制造流程。

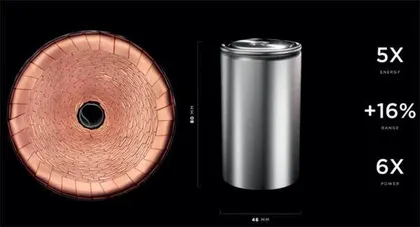

特斯拉选择大圆柱结构:把圆柱电池的尺寸从直径21毫米、长70毫米提升至直径46毫米、长80毫米,这即是“4680”电池名称的由来。更大的圆柱结构,能提升单个电池中的能量物质占比,进而提升电池能量密度。

这一设计兼顾了制造效率与成本。目前主流的动力电池分为圆柱和方形电池。圆柱形物体在流水线中的运转速度高于方形物体。方形电池龙头宁德时代每分钟能生产25个电芯,而圆柱电池龙头松下每分钟能生产300个2170电芯。圆柱电池的弊端是,在封装为电池包时,圆柱与圆柱间会有缝隙,空间利用率低于方形电池。

大圆柱能大幅减少缝隙。一位电池公司研发负责人表示,车用圆柱电池直径控制在45毫米-50毫米时能最好地兼顾电池容量和空间利用率,如果尺寸再大,加工难度会提高,对空间利用率的提升也会变少。

“尺寸变大”看着只是一个小改动,实际会带来一系列相互矛盾的改进。只把电池做大,极耳,即连接电池内外部电路的导电部分就要承担更多电流,更容易热失控,增大安全隐患。

“既然极耳不听话,那就扔掉它。”马斯克说。特斯拉随即去掉了电池极耳,改为让整个电池底部和外壳充当极耳,这即是“全极耳”(也称“无极耳”)工艺,它能加快电池充电速度,还让电池更容易散热——电池外壳体积比原本的小片突起的极耳更大,更容易散热。

电池公司在过去30年一直使用湿法工艺。它们将电池材料与有毒的黏合剂、液态溶剂混合,然后涂在薄薄的箔片上。加工完的极片要在长达100米、温度达90度的烘箱中烘烤12个小时,在这个过程中充分蒸发有毒的溶剂和水分——整个工序极大增加制造成本。

特斯拉认为湿法工艺很低效:既然极片要做成“干”的,为什么要先把极片弄湿、再烘干?这就是马斯克觉得电池制造的白痴部分。湿法涂布的设备、人工、厂房成本占整个电池制造的22.76%。

2019年2月,特斯拉花2.19亿美元买下超级电容(用于摄像机闪光灯等领域的电能储存设备)公司Maxwell,将超级电容器的干法电极工艺改用到锂电池中,直接把极片做成干的。

干法电极不使用液态黏合剂,因此不需要烘烤,理论上制造起来更便宜、更快,对环境的破坏也更小。马斯克说,仅靠这个工艺,特斯拉就能将单位产能的设备支出减少三分之一,将电极生产车间的占地面积和能源损耗减少90%。

目前一条方形电池产线的设备支出约为1.7亿元人民币,而4680电池产线的设备支出仅需5000万-6000万元。

特斯拉还希望加速电池流水线,来提升生产效率。马斯克羡慕啤酒等饮料制造业和造纸业的连贯与超高效率:造啤酒时,生产线没有任何断点,啤酒瓶封上盖后才会离开生产线,但电池的部分部件造完后,通常都要暂时离开生产线,靠小车运到下一个车间,再回到流水线上。现在最快的电池生产线运转速度为6公里/小时,而最快的啤酒生产线可达30公里/小时。

特斯拉为此大幅合并了电池制造工序,开发集合多个工艺的设备。如2021年,特斯拉在柏林工厂启用了切割、卷绕和焊接的三合一一体机,这些任务本来需要三台不同的设备才能完成。

按马斯克在2020年的说法,整个4680电池方案能减少约20%的电池的制造成本,35%的设备投资成本和70%的工厂占地面积。

当时的特斯拉将4680电池视为大规模扩张的基础:用投资更少的电池工厂生产储能和汽车电池,再用更便宜的电池制造售价2.5万美元的廉价车型,刺激销量、赚取更多利润,再投入到研发和新一轮产能扩张,形成增长飞轮,助力特斯拉在2030年实现一年卖2000万辆车的宏大目标。

完美的设计,艰难的制造

做大电池,去掉弄湿电机再烘干的“白痴部分”。这些显而易见的改进在过去数十年的电池工业中从未被实践,因为困难重重。

第一个难题是流程改造。

汽车制造流程相对短,且对精度和环境的控制要求较低,汽车制造的主要任务是成品组装,改进一个组装工序很少影响前后工序。电池制造则是将材料变成成品,流程相关性更强,前一个工序的成品就是后一个工序的原料。改进一个工序,意味着也要修改前后工序。

特斯拉为了使用干法电极技术,去掉烘干等步骤,就需要把烘干前的所有环节都变成“干”的。这占整个电池制造流程的50%,且对环境、精度的控制远高于其余工序。

湿法电极的核心是涂布。它的任务像抹奶油,把带有黏结剂的糊状电池正负极材料均匀涂抹在金属箔片上,涂抹厚度一般只有30微米。宁德时代等电池公司致力于提升涂布速度,现已能做到每分钟涂100米。涂布速度越快、质量控制越难。细微提升背后,靠的是数十亿次尝试中总结的经验。

干法电极同样要在金属箔片上附着正负极材料,但正负极材料为干粉状,附着力弱,它不像抹奶油,而更像撒沙子,且同样追求均匀度和速度。

为把沙子撒地均匀、粘得牢固,特斯拉研发了新的黏结剂。

2020年,特斯拉申请了干法电极黏结剂专利,它改进了锂电池原本采用的PVDF黏结剂。从微观层面看,这种新粘结剂被滚压后会纤维化,就像一张网。这让原本在平面上撒沙子变成“就像在棉花糖上撒沙子”,一位干法电极工艺专家说。

但当时的特斯拉并不清楚要在正负极材料里混合多少黏结剂:黏结剂比例高了,电池中带能量的物质就会变少,能量密度会变低,且黏结剂会阻碍锂离子在电池中的流动,这会缩短电池循环寿命;但黏结剂比例太低,材料的附着力又不够。

衡量黏结剂效果的一个直观标准是电池首效(第一次充放电时电池的电量占设计容量的比例)。一位拆解过4680电池的工程师称,特斯拉在今年年中的样品能将首效做到88%,而其他参与该项目的电池公司只能做到85%,但还未达到量产电池的水准。目前主流的动力电池首效超过92%。

“以这个首效推算,特斯拉4680电池的循环次数可超过1000次,但目前主流的电池的循环次数超过2500次。”他说。

材料研发还只解决了约20%的量产难题,接下来还有设备研发。

干法电极设备需要用合适的力度将材料中的黏结剂滚压成合适的纤维化状态。在实验室环境中,这件事很简单。但大规模生产要求设备能连续、精准地处理整个任务。

辊压要多次进行,如果只压一次,就没有足够的操作空间来调整设备参数。特斯拉公开的专利中,采用了三个滚轮,分两次执行辊压动作。但一位接近设备供应商的人士称,特斯拉后来将辊压设备的滚轮数量增加到了七个。

越来越多的滚轮确实提升了精度上限,但又增加了调试难度,每调整一次前面的滚轮,后续所有滚轮的参数都会变化。

在制造领域时常灵光乍现,敢于尝试的特斯拉,也不得不陷入这样的低效怪圈。调试设备和工艺没有捷径,它需要一次次尝试。且往往牵一发动全身,改一处得调整多个环节。去掉弄湿正负极材料再烘干的“多余环节”,比马斯克最初想象得难得多。