绿色价值链:建设绿色企业的行动指南

作者: 程兆谦 方诗婕 王诗语 张诗雯在“碳达峰”“碳中和”大趋势之下,如何建设绿色企业成为所有企业面临的挑战。一些先行者探索前行,积累了很多创新、有效的做法,可为其他企业带来良好示范,但总体上这些做法零散破碎,缺乏一个统合性框架。其实,即使是先行企业也苦于缺乏理论的指引,无法更好地把握绿色创新和转型的方向感与系统性。本文探讨了绿色转型的战略价值,并在众多领先企业的实践基础上,构建了绿色价值链(Green Value Chain)模型,期望能为企业寻求绿色转型提供指引。

何为绿色价值链

气候变化和环境危机对人类社会带来的影响愈发凸显,应对环境挑战、转向低碳发展已刻不容缓。“全球碳计划”(Global Carbon Project)数据显示,2011—2020年全球年均人为二氧化碳排放量约为389亿吨,按照这一排放速度,如果各国再不采取任何减排措施,到2030年和2050年全球大气温度将分别上升1.5℃和2℃,对自然界与人类生存会造成严重威胁。2020年,中国政府提出“双碳”目标——努力争取在2030年碳达峰、2060年碳中和。在这一目标指引下,中国企业作为能源消耗最重要的主体,必然要加快绿色发展步伐,降低碳排放,实现绿色转型升级。

不过,经济性毕竟是企业的第一属性,企业需要在企业经营与承担社会责任之间形成恰当的平衡,既要承担社会责任,又不能因此损害企业经营的根本。竞争战略大师迈克尔·波特(Michael E. Porter)和马克·克雷默(Mark R. Kramer)于2006年提出一个新概念——“战略性社会责任”(Strategic Corporate Social Responsibility),建议企业通过两种方式让企业经营与社会责任有机融合:一是转变企业价值活动,使其更有利于社会,并同时加强企业竞争力;二是通过战略性捐赠改善社会某一方面的问题,进而支持企业发展,最终目标都是创造企业和社会的“共享价值”(Shared Value)。

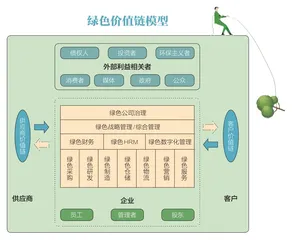

我们非常赞成这一理念,并认为企业追求绿色发展与转型也应遵循这样的原则。在搜集阅读了大量企业绿色制造、绿色创新案例,并参考波特的价值链模型基础上,我们构建了适用于制造企业的绿色价值链模型。(参见副栏“绿色价值链模型”)与原价值链模型一样,它同样包括直接活动和间接活动,但所有价值活动都“绿色化”了。另一方面,新的模型也做了扩展,将投资者、消费者、媒体、政府、公众等外部利益相关者包含进来,因为他们是绿色企业的重要影响者——离不开他们的参与与支持。另外,这个价值链模型还自然而然地延伸到产业链的上下游,即供应商和客户的价值链。总之,与原来的价值链模型相比,这既是一个“绿色化”版本的价值链,也是一个扩展的价值链。

表面看起来,绿色价值链只是增加了前缀或形容词,实则不然,在实践中意味着重大转型,包含理念的改变、习惯做法的调整、新路径的探索、新工具与方法的引入,是一个复杂的系统工程。接下来,我们将结合制造企业,分别针对绿色价值链的三个构成部分——直接活动、间接活动和延伸活动——进行剖析,并引入相关的成功实践案例,探讨它们面临的核心难题及可能的解决方案。

直接活动:创造与传递绿色价值

一般认为,制造企业的直接活动是将原材料、零部件等经过采购、加工、组装等环节而形成产品的过程。不过,在这里我们将研发设计也加进来,因为在今天它愈发地成为了非常核心的直接创造价值的环节。如果想要成为绿色企业,这往往是最先着手的部分,也是决定企业绿色程度的最重要部分之一。

绿色研发

传统产品研发只需考虑在技术上如何满足顾客需求以及投入产出比,绿色研发则除了这些考量之外,还特别重视产品相关活动的环境影响。具体来说,绿色研发是从产品入手,以对环境影响为重要考量标准,对产品的原材料、技术、结构、性能进行优化和创新设计,让产品具有从原材料获取、产品制造、客户使用到回收利用的全流程的环境友好性。可以说,绿色研发是企业绿色转型的关键源头,几乎影响企业所有的直接价值活动,促成它们的“绿色化”,并且还会扩展到两端的供应商和客户的价值链。

开发利用环保型原材料 开发和利用更环保的原材料往往是绿色研发的第一步,降低对环境的不利影响的同时,还要保障甚或提高产品的性能。大连达伦特公司是全球香氛头部企业,2007年曾遭遇反倾销危机。当时,公司研究发现反倾销立案针对的是石油蜡烛,于是尝试研发更环保的蜡烛原料,成功地用大豆蜡、菜籽油等植物蜡基代替石蜡,2020年更是首创乳油木果实制成蜡烛,这一原材料不用砍伐树木,更加环保。类似地,国内领先的油漆企业三棵树利用植物油等生物基原材料,研制出环氧系列工业涂料,将VOC(挥发性有机化合物)含量降低至国标的20%以下,同时具备固化高、粘度低、速干等特点,有效减少10%以上的单位耗材。

另一个趋势是使用回收材料制造产品。宜家认为产品是未来的材料银行,一旦不能使用,就应通过回收利用成为新产品的二次原材料。它使用工业废料制作座椅外壳,而不是不可回收的玻璃纤维;使用回收棉生产纺织品,相比原棉成本低30%左右,对气候影响低80%。

技术创新 化工巨头巴斯夫携手德国汉莎技术公司,以鲨鱼皮为灵感,共同研发出一种创新的飞机表面贴膜材料,可帮助大型长途飞机减少超过1%的摩擦阻力,每年可节省约370吨燃油,减少1,000多吨二氧化碳排放。这是通过技术创新提升能源效率的典型案例。

层出不穷的新能源、新材料、数字化、智能化(AI)创新,为企业的绿色转型提供了源源不断的动力。近年来表现最突出的行业莫过于电动汽车。以特斯拉、比亚迪、宁德时代等为代表的电动汽车产业链,通过持续不断的电池技术创新(磷酸铁锂、三元电池、刀片电池等)和智能驾驶技术突破(从1.0到4.0)等,短短十年大幅提升了电动汽车的市场渗透率,为全球节能减排做出突出贡献。最近,美国和欧洲传出放缓电动化进度的消息,但这很可能是当前政治、经济和财政压力下的妥协,碳减排、绿色发展的大趋势依然是确定的。

设计创新 设计创新是指设计新产品时充分利用新材料、新技术、新结构,使产品更节能,也更容易回收利用。位于北京的国家速滑馆的屋顶采用双曲面马鞍形单层索网结构设计,在承载力不变的情况下,大幅减少了屋面结构的用钢量,在建筑设计层面大大降低能耗。宜家与瑞典创新公司Altered合作开发的水喷嘴采用了后者的专利技术以及更加紧凑的设计,在雾化模式下可节省95%的水,喷淋模式下也可节省66%的水。海康威视在2022年推出的冷屏Pro系列LED屏幕,采用先进的低功耗电路设计,选用高透光率的倒装灯珠,并搭载智能分析图像算法,有效减少了损耗节点和发热量,相比传统屏幕功耗可降低50%以上,每100平方米的新型屏幕一年能省10万多元,实现了视觉体验与节能降耗的双赢。

除产品外,商业模式也可以创新设计,从而在更高层次和更大规模上减少对环境的影响。循环经济产业园就是一种典型形式。东方希望集团以新疆准东为基地,建立了一个近20平方公里、世界上独一无二的“煤谷-电谷-铝谷-硅谷-化工谷-生物谷”超级产业循环生态:利用准东丰富的煤炭资源发电,然后用电生产铝合金、粉煤灰、环保砖(煤炭产业的中间品)、工业硅、多晶硅等,打通铝业和硅业;利用煤生产乙烯、丙烯塑料,进入化工行业;利用新疆的玉米资源和产业链上其他有机原料开发绿色有机饲料,发展生态有机养殖业;养殖业产生的废弃物经过生物发酵处理后形成生物肥料,改良戈壁滩土壤,让沙漠变成良田。

绿色制造

统计数据显示,中国制造业的能源消耗占到全社会的50%以上,碳排放比例占30%以上,这使得绿色制造成了全社会追求节能减排的重要“阵地”。绿色制造要求企业作为资源使用者,通过优化生产流程、使用可再生能源、减少废弃物排放、循环利用等措施,实现可持续制造模式,在经济效益和社会效益之间达到协调。

能源绿色化 近几年,无论在国家层面还是企业层面,能源绿色化趋势明显在加速,太阳能、风能等绿色能源的消耗比例在显著提升,预计中国新能源发电量占比到2035年达到约三分之一,2060年超过二分之一。彭博社发布的2023年中国企业绿电交易买方排行榜中,仅次于阿里巴巴的宝钢股份购买了900吉瓦(1吉瓦=1千兆瓦=1百万千瓦)的绿色能源,紧随其后的是立讯精密、宝马中国。宜家将100%可再生能源列为重要运营目标,充分利用各种面积安装太阳能板,比如天津宜家安装了超2万平方米的太阳能板,包括停车场大型遮阳篷,为自身提供100%可再生电力的同时,还将多余电力输回城市电网。

工艺改善 2019年,特斯拉引入一体化压铸技术,此后不断优化这项技术。根据马斯克的判断,使用该技术能使原来由70多个零件“冲焊”形成的Model Y后车架,在不到2分钟的时间里“一蹴而就”,从而降低40%成本,节省30%的空间,自然也大幅降低碳排放等。

另外,引入数智化系统可以帮助企业充分利用采集的过程数据,通过分析和优化技术寻求更佳的工艺路线和方式,从而降低资源和能源的消耗。海尔卡奥斯COSMOPlat可支持300多种常见的能源设备模型,实现180余种通信协议快速接入,可以很方便地将制造企业的能源设备连接起来,随后采用设备升级、机器取代人工、方案优化等方式,显著降低制造过程的能量消耗。日本住友建机通过智能化改造将智能软件、设备等引入生产流程,大幅提高了资源利用率和生产效率。例如,在钢板处理过程中通过智能算法对切割套料环节进行计算,使钢材利用率从人工画图时的60%提高至80%以上;通过实时监测分析生产设备和流程的运营状况,及时调整生产计划和相关资源调配,提高了生产效率。

控制环保固废排放 在生产过程中减少或消除对环境有害的排放,最高目标是实现零污染、零排放。三棵树引进先进的废气处理系统,将废气处理效率提高至90%以上,通过升级废水处理系统、增加检测仪器、优化处理工艺等措施,将污泥含水率降低至65%,减少污泥产生量。中国天楹自主研发等离子飞灰熔融处理技术,通过高温熔融改变有毒有害的二噁英、重金属等的分子结构,破解了垃圾焚烧“最后一公里”难题,实现飞灰完全无害化处理、资源化利用。同时,它还将自身技术与所并购的欧洲Urbaser公司的垃圾填埋和机械生物处理技术进行融合,降低垃圾处理的碳排放。

废弃物回收再利用 绿色回收实现了资源循环的闭环,是保护生态环境的重要一环。随着新能源汽车的发展,人们不由得担心未来几千万、上亿块电池退役后该如何处理。所幸的是,一些创业者在退役电池与储能行业之间找到结合点,利用退役电池来满足储能需求。杭州煦达利用自身技术优势,解决了退役电池的一致性、系统稳定性和容量衰减问题,通过梯次利用方式成功地将退役电池应用于储能系统。采用类似模式的还有美国的Smartville和芬兰的Cactos。相对于新电池,使用退役电池成本低,而且交付快,也为大量退役电池找到了有价值的“出路”。

绿色采购

传统上供应商选择主要基于价格和质量,绿色采购则将绿色目标和标准通过采购交易传递给上游供应商,优选环境友好型供应商,带动供应链“绿色化”。为了确保采购的大豆100%来源于获得有机认证的供应商,伊利建立了以IP(知识产权)认证为主、可追溯到生产源头的大豆溯源体系;对于棕榈油供应商,则要求通过RSPO(可持续棕榈油圆桌倡议组织)的可持续种植认证。