SHEIN为什么这么快?

作者: 施歌

“黑色星期五”将至,SHEIN的官网大促气息浓厚。

在全球很多国家,这是一年之中最重要的购物季。SHEIN给出了丰厚折扣:最高优惠75%、订单超过29美元即享整单9折,买得越多,折扣越大。有接近1万件产品被打上了“黑色星期五”的促销标签,产品图片右上角标着折扣力度。一件打5折的短款外套,只要3美元。要知道,在麦当劳单点一个Big Mac汉堡也需要3.99美元。

产品丰富、单价低,这是SHEIN这家以服饰为主要类目的跨境电商最大的特点,它能做到每天上新3000余个新款,每件商品的单价大多在几美元到十几美元不等。SHEIN起家于北美市场,如今已渗透至欧洲、中东、印度、东南亚、南美超过220个国家和地区。

2020年和2021年,全球消费市场因新冠疫情而整体疲软,反而成就了SHEIN的增长神话。根据彭博社今年10月的报道,2020年SHEIN实现销售额100亿美元,同比增长超过250%;2020年完成的最后一轮融资,其估值高达300亿美元;今年第一季度,它的月均销售额为12亿美元……而这一切似乎还只是一个“开局”。

媒体公开报道称,2020年年初SHEIN设定的目标是计划用不超过两年的时间,让销售额超过快时尚巨头ZARA。以线下门店渠道为主的ZARA,自2020年以来受疫情冲击,其母公司Inditex集团2020财年(截至2021年1月31日)实现销售额20 4亿欧元(约合247亿美元),同比下滑近3成。但截至2021年第四季度,Inditex公司市值仍然在1000亿美元之上。

SHEIN的增长故事,绝非是一个简单的ZARA“翻版”而已。

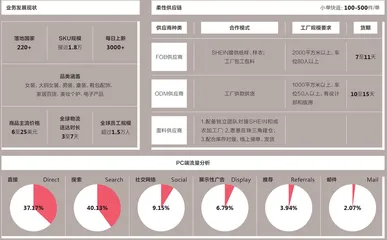

SHEIN运营核心数据

服装产业一步步变快的过程,传统服装公司早期的生产节奏是提前半年设计新品,比如,每年第三季度开发次年春夏款商品;1990年后,以ZARA、H&M为代表的“快时尚”(Fast fashion)品牌们,快速响应大牌秀场的流行元素,将衣服从设计打版到生产销售的周期缩短为一个月左右。

2015年左右兴起的服饰品牌自营电商ASOS,凭借DTC(Directto Customer)模式更敏捷地获得消费洞察数据,产品“上新”比ZARA更快、更丰富,从设计到上架的周期进一步缩短至2到3周,被称为“超快时尚”(Ultrafastfashion)。

SHEIN的成衣加工环节,交货周期最快只要7天。行业分析师由此推出一个新定义:“即时时尚”(Real-Time Fashion)。服装产业的运营效率由此进入4.0时代。

区别于传统服装品牌按年度预订“大货”的模式,从ZARA开始,服装产业就已经出现了所谓“小单快反”的柔性变革。从模仿ZARA到超越ZARA,新一代的服装品牌靠着不断试探柔性的效率极限,争取到更多的生意机会。变快的基础,是针对服装产业供应链量身制造的信息化系统的不断升级。到了SHEIN这一代,品牌有条件对供应链实现全链条、透明、实时的管控。

SHEIN为供应商下的订单一次多为100到300件,销量好再翻单。每笔订单的件数虽然少了,供应商们每天都会接到SHEIN下单,按年度算,订单总量依然是可观的。

更重要的是,SHEIN一举甩掉了靠线下门店渠道铺货的快时尚品牌最大的烦恼:库存高企。SHEIN能做到这一点,靠的是从美国弗吉尼亚一个女生在App下单,到中国南方小镇某间成衣工厂缝纫机前的一位女工开始生产之间的响应速度—它通过对用户浏览、点击等行为的追踪,预测需求、敏捷测试,更快地将热门款式投入生产。

位于珠三角很多“作坊式”的小型成衣厂,正是中国最重要的外贸服装加工产业带的毛细血管。在品牌方一次下单上万件衣服的“大货”供应链中,它们曾被视为落后生产力,但在柔性为王的时代,一举变为助力SHEIN起家的深度合作伙伴,成为这家立志要与ZARA一决高下的跨境电商真正的“大后方”。

成为SHEIN的工厂

11月中旬的广州番禺区南村镇,王晶和她的工厂就在这里的一幢小楼里。她与SHEIN刚合作了一年多。700多平方米的工厂里有将近50位工人,手中各自忙着裁片、车缝、包装等工作。为了提振工作情绪,车间里循环播放着抖音“土味金曲串烧”,氛围上倒是与此时大洋彼岸正是热闹的“黑五”购物季遥相呼应。

最近一周,这家成衣厂的一件爆款针织衫,每天都能接到SHEIN的翻单需求,少则150件,多则1000件。王晶和跟单员每天在电脑系统里查收SHEIN的派单信息,再交给流水线上的工人去生产。

这是与SHEIN合作的三四百家成衣加工厂中的一家。和番禺、金坑等地随处可见的小工厂一样,它开设在一个四五层的工业厂房内,与其他同等规模的工厂共用一幢楼。人数最多的车缝组,工位安排得十分紧凑,老板王晶的办公室就在一台机床侧方的小房间里,透过玻璃门,车间的动向一览无遗。

跟单员时不时会进来与她核对生产计划。她桌上有一张备货工艺单,上面清晰地标明了当下这张订单中各个尺码所需的衣服件数、每件衣服的面辅料材质和用量,以及细致的裁剪要求—比如“布料纹路要正、裁片上下层刀口偏离不得超出0.3厘米”。

王晶的电脑安装了SHEIN的SCM(Supply Chain Management,供应链管理)系统—那是一份更完整的、动态更新的排产规划:SHEIN新下了哪些任务、需要在哪天完成、距离完工还剩多少天、哪些产品已经完工上架、哪些可能即将超期得尽快处理……

通过这套面向制造车间执行层的信息管理系统,SHEIN将每日几千个“上新”或“补货”商品的生产任务,分派给中国数百家供应商。商品企划、设计、打板、订单、面辅料采购、生产、品控—服装生产链条上的每一个环节,通过SCM系统完成上下游协同。设计师、采购、跟单员等不同角色,都能使用同一套系统完成自己的工作。

大多数服装公司,哪怕是非常知名的国际大牌,内部可能都有数十个系统同时在使用,而在SHEIN,只需要一套。简明的数字系统更有利于SHEIN提升管理供应商的效率。

作为SHEIN缜密的供应商管理体系中最基础的工具,SCM让SHEIN实现了对整个供应链的透明化管理—眼下有多少个工厂正为它的订单开工、哪些款式正在生产、每张订单的结款金额、上游面辅料应当从哪家购买价格如何……每个细小的环节,都在SHEIN的实时监控之中。

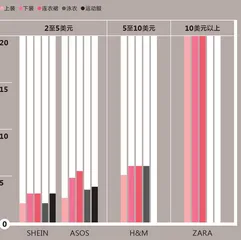

4家快时尚公司的5个核心品类的最低价格对比

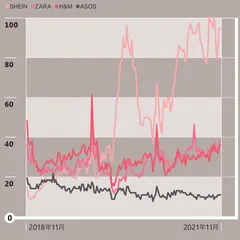

SHEIN在美国的搜索指数已遥遥领先

流程越透明,就越容易提升SHEIN对供应链的控制力。王晶告诉《第一财经》杂志,在这个环环相扣的链条上如果出现“飞单”,比如成衣厂接到生产任务后未从SHEIN指定的面料供应商那里采购原料,系统能立即检测到。所以,按照SHEIN的调度,上下游合作方都会很守规矩。

SHEIN加强对中间过程的管理后,现在90%的面辅料都必须在SHEIN推荐的厂家购买。但它也是花了差不多10年时间,才逐步获得对于供应链的这份控制力。

2008年创立之初,SHEIN所属的跨境电商生意,既不掌握货,也没掌握渠道—它只是从广州的沙河、十三行等批发市场进货成衣,经由亚马逊等购物平台销往海外。货不在自己手里,数量和质量、交货时间都无法控制,会直接影响到用户的购买体验。

2015年,SHEIN在广州番禺投资4家工厂,招聘管理者,开始自学供应链经验。

刘明光参与了SHEIN供应链管理从无到有的全过程。他在服装行业干了二十多年,在外资鞋服企业做过生产管理、采购等岗位,也在淘品牌“茵曼”做过供应链的负责人。凭借这些从业经验,刘明光创办了广州简派供应链科技公司,也正是在2015年,SHEIN成为他的客户。

SHEIN在番禺投资的4家工厂有百来个工人,一天四五千件的产量已经是天花板。生产力不能满足SHEIN的销售时,SHEIN会将面辅料全部准备好、裁成裁片发给周围的工小厂,请它们来完成车缝的工作。配合的默契度逐渐形成后,这些外发裁片的工厂也开始承担SHEIN的整单生产工作。

“7天交货”的行业神话背后,是合作工厂接到指派订单时就知道自己要做什么,马上可以动起来。“就像4×100 米接力一样,第一棒跑过来了,后面的人要先开始跑,才能完成接力。”刘明光形容。

与更多的工厂达成合作,SHEIN靠的是对供应商切实的帮助。小工厂缺人、缺钱、缺订单、缺管理经验,SHEIN给供应商的回款周期一直很快,最快可以做到半个月一结算。最早一些老板没钱了,SHEIN甚至可以先把钱打过去,确保产品供应。

SHEIN用稳定的单量和快速结款体现出的合作诚信,换来了对每个环节的定价权。一件产品从设计阶段开始,SHEIN会倒推出每个环节的成本,由此确定合作价格区间。它让供应商们报价,符合区间的就采购。通过精密测算制定出一套细致的价格体系,可以更好地把控利润—不仅是SHEIN自身,也包括它的合作伙伴。按刘明光的说法,“S HEI N会时刻关注这些工厂是不是能赚钱。”

王晶在2020年成为SHEIN的供应商,她承认和SHEIN合作利润并不高,但胜在单量稳定。她原先合作的一些商场线女装近两年生意都不好做,订单逐渐减少。特别是在3月、4月这样的传统生产淡季,王晶的工厂能拿到的只有SHEIN的订单。

“一手数据”

事实上,很多品牌已经关注到SHEIN在柔性供应链管理上积累的重要经验,却很难直接复制。其中原因在于这些品牌前端的销售规模不够大,传导到供应链层面,自然也跑不出SHEIN这样的速度。

电商平台的流量,是SHEIN在供应链端实现良性循环的底气。

今年5月,SHEIN首次超过亚马逊,成为美国下载次数最多的购物应用程序。根据流量监测平台Similarweb的数据分析,截至2021年5月,有37%的用户会直接登录SHEIN在PC端的网站,但流量的最大头仍然来自“搜索”,占比高达40%。