燃料喷注对气固两相燃气燃烧特性影响研究

作者: 赵李北 马立坤 夏智勋 冯运超 陈斌斌 刘延东

摘 要: 燃料喷注显著影响固体火箭超燃冲压发动机中气固两相燃气的燃烧特性。 本文利用数值模拟, 探究了燃料当量比及燃料喷注口排布对气固两相燃气燃烧特性的影响。 研究表明: 在燃料喷注方式不变的条件下, 燃料当量比增加会使燃烧室内最小马赫数减小; 相比于燃料当量比的提升, 燃料喷注方式的改善对燃烧性能及模态的影响作用更大; 气固两相富燃燃气中的凝相颗粒燃烧区域与燃烧室大温升区域一致, 凝相颗粒的燃烧效率是提升总燃烧效率的关键因素。

关键词: 气固两相燃气; 喷注方式; 当量比; 燃烧; 颗粒

中图分类号: TJ760; V435

文献标识码: A

文章编号: 1673-5048(2025)01-0081-09

DOI: 10.12132/ISSN.1673-5048.2024.0188

0 引 言

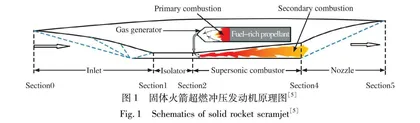

固体火箭超燃冲压发动机[1]能够解决传统固体燃料超燃冲压发动机的燃料流量调节困难、 火焰稳定差等问题[2-3], 具有宽空域、 宽速域工作潜力[4]。 固体火箭超燃冲压发动机由进气道、 隔离段、 燃烧室、 尾喷管及燃气发生器组成, 结构如图1所示[5]。 该发动机工作过程可以简化为气固两相燃气以横向射流的形式进入燃烧室, 与来流空气进行掺混、 点火和燃烧, 燃烧产物经过喷管加速排出并产生推力[6]。 其中, 气固两相燃气与主流的掺混过程会显著影响发动机工作效率, 是燃烧室设计过程需要考虑的重要因素[7]。

Yang等[8]开展了燃料喷注口形状及排布对气固两相燃气燃烧特性的研究, 发现采用椭圆形喷注口前后两级喷注能够显著提升燃烧效率。 朱韶华等[9]利用地面直连试验和数值模拟, 发现燃料以90°喷注进燃烧室能够获得较高的燃烧效率。 黄礼铿等[10]利用地面直连试验, 发现燃料多孔喷注能够有效提升燃气混合效率, 进而促进燃烧过程。 Liu等[11]通过改变燃料喷注方式, 发现当燃料主要集中在燃烧室下游燃烧时, 发动机工作性能较高。 Gao等[12]发现燃料喷注压力对燃烧室性能影响程度不大。 可以发现, 当前主要研究聚焦于提升发动机工作性能, 对燃料喷注对气固两相燃气燃烧特性影响研究较少。 而气固两相富燃燃气的燃烧特性是决定发动机工作性能的关键因素之一, 因此本文开展了燃料喷注对气固两相富燃燃气燃烧特性的影响研究。

前期研究发现燃料当量比、 燃料喷注方式会对发动机性能产生较大影响[4], 而对其影响机理认识并不深入。

因此, 本文探究了不同燃料喷注方案对气固两相燃气燃烧特性及发动机流场结构的影响, 通过改变燃料喷注口排布和燃料当量比获得了不同的气固两相燃气燃烧特性和燃烧室参数分布。

1 数值模拟方法

1.1 模型介绍

表1给出了气固两相燃气组分[13]。 由于燃气中主要成分为气相和固相物质, 本文采用k-ω SST剪切应力输运模型开展数值模拟。 该模型能够较好地描述气固两相燃气的流动、 燃烧过程。 其中, 颗粒相采用离散随机游走模型, 不考虑颗粒燃烧对阻力系数的影响。

气固两相燃气中包含一氧化碳(CO)、 氢气(H2)和氧化亚硼(B2O2)等可燃气相成分和硼颗粒(B)、 碳颗粒(C)等可燃固相成分。 气相化学反应如表2所示。

碳颗粒采用多表面反应形式的移动火焰锋面燃烧模型, 表3给出了碳颗粒的表面化学反应。 硼颗粒反应过程分为点火和燃烧两个阶段, 每个阶段对应的化学反应如表4所示。 其中, 碳颗粒粒径为10 μm; 硼颗粒粒径为2.5 μm, 氧化层厚度为0.02 μm [14]。

1.2 物理模型

文献[4]中, 利用地面直连试验实现了固体火箭超燃冲压发动机燃烧模态动态转换。 试验过程中出现了燃料当量比和燃料喷注口排布等多个参数变量, 为明晰燃料当量比和燃料喷注口排布等因素对气固两相燃气燃烧特性影响规律, 本文采用的物理模型为文献[15]所用的固体火箭超燃冲压发动机燃烧室构型, 分别设置了不同燃料当量比和燃料喷注口排布等参数。 采用的燃烧室基础构型如图2所示, 数值计算域如图3所示。

1.3 边界条件

为保证数值模拟方法的准确性, 本文采用地面直连试验采集到的数据作为边界输入条件[15], 如表5所示。 其中地面直连试验模拟了飞行马赫数为6、 飞行高度为25 km条件下的飞行状态。

1.4 模型验证

利用上述边界条件及几何构型开展模型验证, 得到如图4所示的燃烧室壁面沿程压强分布。 其中, 横、 纵轴均做归一化处理。 横轴X/H表示燃烧室某位置X与燃烧室总长度H的比值, 纵轴P/P0表示燃烧室某位置壁面压强P与隔离段入口壁面压强P0的比值。 S1, S2和S3分别为网格数量为93 000、 1 540 000和1 800 000的计算域。 可以发现, 网格数量为1 540 000(S2)的数值计算域能够得到较为准确的试验结果。

1.5 性能计算方法

本文以燃烧效率和总压恢复系数作为性能评估参数, 其中燃烧效率是富燃燃气在燃烧室中能量转化效率的体现, 总压恢复系数是衡量燃气膨胀作工能力的重要参数, 详细计算过程见文献[15]。

2 结果与分析

数值模拟采用的边界条件详细参数参照表5, 对应的算例设置如表6所示。 φ为燃料当量比, 表示推进剂的理论空燃比与实际空燃比之比, 空燃比为空气与推进剂的质量流量之比。 本文采用的推进剂成分详见表1。

2.1 不同燃料当量比

2.1.1 不同燃料当量比流场特性分析

图5为燃料单侧喷注时不同燃烧当量比条件下的质量平均一维马赫数沿程曲线。 由图5可知, 随着燃料当量比的增加, 燃烧室内流场质量平均一维马赫数逐渐减小。 同时, 随着燃料当量比的增大, 燃烧室内释热增加, 燃烧室内产生的反压也逐渐增大, 并逐渐前传影响到隔离段出口, 使隔离段下游产生激波, 对来流减速。 因此, 隔离段出口马赫数随着燃料当量比的增加逐渐减小。 此外, 发动机燃烧室内流场最小马赫数也随着燃烧室内的释热增加而减小。 燃烧室流场由燃料当量比为0.3时的超声速转变为燃料当量比分别为0.4和0.5时的亚声速。

三种工况下, 马赫数最小位置处均为x/H=0.57处, 且沿流向马赫数逐渐增大, 表明此处为三种工况下的热力喉道位置。 可以认为在燃烧室构型不变的条件下, 改变燃料当量比不会影响燃烧室内热力喉道产生的位置。 此外, 在x/H=0.7~1处, 三种工况下马赫数变化基本一致, 均呈现下降-波动-上升的趋势。

图 6~7分别为三种工况下发动机内流道马赫数云图和密度云图。 由马赫数和密度云图可知, 随着燃料当量比增大, 流场中喷注位置至第三个凹腔处的低马赫数区域逐渐减少, 高密度区域逐渐增大。 此外, 结合马赫数变化图可知, 云图中低马赫数区和高密度区与马赫数变化图中的最小马赫数位置相对应。 而在发动机的第三凹腔处至发动机出口, 三种工况下马赫数云图和密度云图基本一致, 且与马赫数变化图相匹配, 表明在燃料单侧喷注的条件下, 造成燃烧室整体流场结构中变化较大的区域主要位于喷注位置和第三凹腔之间。

图8~9分别为燃料单侧喷注时不同当量比条件下的温度变化图和温度云图。 由图8可知, 温升区域主要位于燃料喷注口至第三个凹腔后缘位置, 并且随着燃料当量比增大, 燃烧导致的温升更大。 而在第三个凹腔出口至发动机出口, 温度变化不明显。 由图9可知, 流场中会在燃料喷注侧产生高温区, 且在燃料单侧喷注的条件下, 由燃料当量比改变引起的流场温度变化不明显。

图10为燃料双侧喷注时不同燃料当量比条件下的质量平均一维马赫数沿燃烧室流道变化曲线。 由图10可知, 燃料当量比为0.6时, 隔离段出口马赫数小于1, 此时发动机工作在亚燃模态, 而当燃料当量比分别为0.3和0.4时, 发动机工作在超燃模态。 M4, M5和M6三种燃料当量比条件下燃烧室出口马赫数分别为1.66, 1.60和1.54。 其中, 三种工况下马赫数最小位置也位于x/H=0.57处, 表明此处为三种工况下流道的热力喉道位置处, 并且与燃料单侧喷注条件下热力喉道位置相同。 因此, 可以认为在同一种燃烧室构型条件下, 改变燃料当量比不会改变燃烧室中热力喉道产生的位置。 结合图5可知, 热力喉道位置仅与燃烧室构型相关, 受燃料当量比和燃料喷注方式改变的影响较小。

图11~12分别为燃料双侧喷注时不同燃料当量比条件下对应的燃烧室展向对称的马赫数云图、 密度云图。 从马赫数云图可以看出, 随着燃料当量比的增大, 燃烧室内超声速区域逐渐减小, 亚声速流场区域变大, 并且隔离段出口区域马赫数逐渐减小。 当燃料当量比为0.6时, 隔离段出口变为亚声速。 从密度云图可看出, 燃料当量比的增大使隔离段内激波位置不断前移, 并且激波强度也逐渐增大。

图13~14分别为燃料双侧喷注时不同燃料当量比条件下的温度变化曲线和对应的燃烧室展向对称的温度云图。 由温度云图可知, 随着燃料当量比增加, 发动机燃烧室内的高温区就越大, 并且逐渐由发动机壁面向中心流道扩散。

2.1.2 不同燃料当量比性能分析

图15为燃料单侧喷注和双侧喷注时, 不同燃料当量比条件下的H2和CO的燃烧效率沿流向变化图。 对比发现, 气相组分进入燃烧室后迅速燃烧, 流动至第二个凹腔位置处就已经完全反应。 同时, 在燃料喷注方式相同的条件下, 燃料当量比越高, 气相组分完全燃烧的位置距燃料喷注口越远。 分析认为, 随着燃料当量比的增大, 燃料在刚进入燃烧室时贴壁流动, 与中心主流空气掺混效率有限, 出现初始的燃烧效率偏低的情况。

图16为燃料单侧喷注和双侧喷注时, 不同燃料当量比条件下颗粒相燃烧效率沿流向变化图。 由图可知, 在相同的燃料喷注方式下, 随着燃料当量比的增加, B和C颗粒的燃烧效率均有逐渐增加的趋势。 由图16(a)~(b)可知, B颗粒进入燃烧室后逐渐开始燃烧, 在燃料当量比较低的条件下, 其在喷注口至第三个凹腔后缘位置之间的燃烧效率较低。 其中, M1~M3工况下, B颗粒的燃烧效率分别为0.07, 0.18和0.23, M4~M6工况下, B颗粒的燃烧效率分别为0.19, 0.22和0.59。 随着燃料当量比的增加, 其在该区域的燃烧效率逐渐增加, 且总燃烧效率也逐渐增加。 与B颗粒不同, C颗粒进入燃烧室后迅速燃烧, 根据图16(c)~(d)可知, 其主要燃烧区域位于喷注口至第三个凹腔后缘, 在进入等直段和后面的扩张段, 其燃烧效率增长趋势不大。 值得注意的是, M1~M3工况下燃料均是单侧喷注, 而M4~M6工况下燃料均是双侧喷注, 双侧喷注条件下的颗粒相燃烧效率明显高于相同当量比条件下燃料单侧喷注下的颗粒相燃烧效率。 因此, 燃料喷注方式对燃烧模态及性能的影响不可忽略。