新型弹用动力技术发展综述

作者: 马聪慧 沈欣 秦飞 孙振华

摘 要: 动力系统是影响战术导弹性能的核心因素之一, 作为常规动力装置, 固体火箭发动机、 涡喷发动机、 亚燃冲压发动机日趋成熟, 技术进展缓慢。 契合导弹更快、 更远目标的超燃冲压发动机(Scramjet Engine)和爆震发动机(Detonation Engine)在动力技术领域具有颠覆性意义, 近些年成为研究热点, 并支撑了相关导弹研发。 本文对超燃冲压发动机和爆震发动机的基本原理和研究进展进行了综述, 从导弹应用角度出发, 分析了上述两种动力的技术优势和关键技术问题, 为相关动力技术的深入研究和应用提供参考。

关键词: 弹用动力; 超燃冲压发动机; 爆震发动机

中图分类号: TJ760; V43

文献标识码: A

文章编号: 1673-5048(2025)01-0073-08

DOI: 10.12132/ISSN.1673-5048.2025.0013

0 引 言

战术导弹作为现代战争的核心装备, 其动力性能直接决定了导弹的速度和攻击包络, 另外, 发动机的安全性、 环境适应性也是导弹总体性能的重要约束条件。 从早期的固体火箭发动机到当今的高超声速冲压发动机, 弹用动力技术经历了多次技术革命, 而每一次动力技术革命催生的新型装备, 都对战争形势乃至国际态势产生了深远的影响。

在战术导弹领域, 最为常见的动力形式为固体火箭发动机、 涡轮发动机和亚燃冲压发动机。 固体火箭发动机具有结构简单、 易贮存、 快响应、 大推比、 高装填比等特点, 其内外弹道耦合性不强, 可在水下、 大气、 空间正常工作, 适应现有飞行器所有速度区间。 涡轮发动机和亚燃冲压发动机作为吸气式动力, 不需要携带氧化剂, 因而具有更高的比冲性能, 在中远距战术导弹上得到广泛应用, 一般涡喷发动机用于亚音速战术导弹, 而亚燃冲压发动机则用于超音速战术导弹。 上述常见弹用动力装置, 在经历了数十年至上百年的发展之后, 在各型导弹上的得到了广泛应用, 其技术已相对成熟, 进一步提升指标严重依赖于材料技术进展, 研究费效比日趋增高, 进展缓慢。

面向更快、 更远、 更高的机动性是导弹发展的永恒目标, 对动力提出高速、 高能量密度、 高可控技术需求, 超燃冲压发动机、 爆震发动机应运而生, 近二十年间, 被世界各国研究机构广泛关注, 开展了大量的研究工作, 基于上述动力技术形成了较为清晰的装备图像, 有少数装备已完成战场环境的测试, 极有可能产生改变规则的新装备。 本文对上述新型动力技术的发展情况进行了综述, 分析了其技术特点与挑战, 对进一步研究工作提出了参考建议。

1 超燃冲压发动机

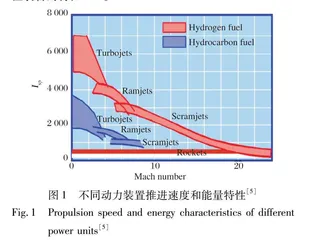

飞行器对于更高、 更快的追求从未停止, 而动力装置的性能是制约飞行速度的核心因素。 图1展示了各型动力装置的飞行速度以及能量特性。 火箭动力内外弹道解耦, 可适应各种速度范围; 在吸气式动力装置领域, 涡喷发动机极限大约在马赫数4, 亚燃冲压理论上限为马赫数6。 马赫数6以上的飞行速度, 则需要超燃冲压发动机来提供动力, 飞行区域包括20 km以下的大气层和20~100 km的临近空间, 具有良好的应用前景, 且具备颠覆性装备的特征[1-4]。

1.1 超燃冲压发动机技术概述

超燃冲压发动机利用高超声速气流的冲压效应, 通过一系列波系对进气道捕获的空气进行增压, 燃料在超音速气流中与空气混合燃烧。 其主要结构如图2所示, 沿流动方向依次为进气道、 隔离段、 燃烧室、 尾喷管。 进气道对空气进行捕获、 减速和增压, 隔离段通过系列激波隔离燃烧压力对进气的影响, 气流进入燃烧室后与喷注的燃料掺混、 燃烧, 喷管将高温燃气膨胀加速产生推力。

依据燃料类型, 超燃冲压发动机可分为液体燃料和固体燃料超燃冲压发动机两种。 由于液体燃料具有良好的流动控制特性, 并且可以利用燃料热沉实现结构件的主动热防护, 在超燃冲压发动机领域得到了广泛应用, 其中典型飞行工况下的地面额定比冲达到了10 000 N·s/kg[7]。 固体燃料超燃冲压发动机基本原理与液体超燃冲压发动机相同, 如图3所示, 区别在于用贫氧燃气发生器替代了液体碳氢燃料供应装置, 安全性、 贮存性优于液体燃料。 固体火箭超燃冲压发动机燃料供应依赖高压固体燃气发生器, 其结构一般为圆柱或近圆柱体, 对于飞行器复杂构型适应性不如液体燃料, 但在圆形弹体截面或者类圆形弹体截面下, 具有很高的装填效率。 文献[8]开展了固体超燃冲压发动机的地面试验, 验证了技术可行性, 针对贫氧推进剂技术、 燃烧组织技术开展了不断的优化改进, 地面试验中固体超燃发动机比冲达到6 732 N·s/kg[9], 体积比冲已接近液体超燃冲压发动机。

自20世纪50年代, 超燃冲压发动机概念提出, 至今飞行马赫数4~7超燃冲压发动机技术已取得一系列重大突破, 完成了从原理探索、 关键技术攻关, 进入工程研制阶段[11]。 2013年, X-51A高超声速巡航导弹完成了马赫数5.1的飞行试验之后, 吸气式高超声速武器(Hypersonic Air-breathing Weapon Concept, HAWC)作为后继项目开展了关键技术研究和演示验证工作, 2021年9月27日, 美国国防部宣布由雷锡恩公司承研的“吸气式高超声速武器概念”(HAWC)高超声速巡航导弹成功完成首次飞行测试。 俄罗斯提出了一系列高超声速武器发展计划, 包括锆石(3M22)战术级高超声速巡航导弹、 以及其改进型布拉莫斯-2高超声速巡航导弹等项目均采用了超燃冲压发动机, 2021年10月4日, 俄罗斯国防部宣称其成功从核潜艇上完成了“锆石”高超声速导弹的首次试射, 计划在2025年左右实现战备值班[12], 美俄相继公布这两款以超燃冲压发动机作为动力的武器型号最新进展情况, 标志着以超燃冲压发动机为动力的高超声速武器正式进入工程阶段, 初步具备作战能力。

1.2 超燃冲压发动机技术优势

从推进技术角度, 超燃冲压发动机技术的发展, 来源于对亚燃冲压发动机极限速度的突破, 在亚燃冲压发动机中, 燃烧室内的流速一般在马赫数0.2~0.3, 当飞行速度超过马赫数6之后, 由于空气的高压缩比, 亚燃燃烧室入口温度接近1 800 K, 整个内流道的流动损失急剧升高, 且热防护难度很大; 高温空气会造成燃料和燃烧产物的离解, 降低了化学能向热能的转化效率, 限制了亚燃冲压发动机在高马赫数工况下能量利用率。

而超燃冲压发动机中空气以超音速进入燃烧室, 燃烧初温较低, 降低了热防护难度, 有利于燃料能量的释放, 其内流道总压恢复系数、 热值利用率相对于亚燃冲压发动机得到提升, 其高速推进性能显著优于亚燃冲压发动机。

从导弹应用角度, 超燃冲压发动机技术优势有以下三点: (1)采用超燃冲压发动机的高超声速导弹, 以超高声速飞行, 大幅压缩对手的反应时间; (2)大气层内巡航飞行, 充分利用大气层内的氧气, 实现高比冲远射程; (3)不依赖空间姿轨控装置, 通过气动舵实现弹道灵活调节, 强机动能力使得突防能力大幅提升。 基于上述三个技术优势, 超燃冲压发动机为先进颠覆性导弹设计提供了动力技术支撑。

1.3 超燃冲压发动机关键技术问题

超燃冲压发动机应用于高超声速导弹, 主要技术挑战有两点, 首先是宽域工作问题, 导弹的攻击目标一般在中低空乃至海平面, 而超燃冲压发动机以高空高速为设计点, 在中低空, 若导弹以超高声速攻击目标, 结构强度会面临大动压挑战, 付出的消极质量难以接受; 若飞行器减速以马赫数3左右速度攻击目标, 超燃冲压发动机的单喉道内流道无法有效压缩空气并组织燃烧, 热力循环效率急剧下降, 可能无法产生正推力, 影响末端机动突防能力, 进而影响攻击效能。

另外, 采用超燃冲压动力的高超声速武器, 需要与滑翔式方案竞争。 滑翔式高超声速武器一般采用固体火箭发动机, 具有高推重比、 高装填比、 快响应、 内外弹道解耦等技术优势。 (1)能量角度对比。 固体火箭推进剂密度约为1.8 kg/L左右, 液体燃料密度约为1.0 kg/L左右。 另外, 固体火箭发动机燃料装填质量比(推进剂质量与发动机质量比)可达到0.8~0.9之间, 超燃冲压发动机的燃料装填比尚未见到相关数据, 但考虑到内流道、 燃料储箱、 增压泵、 管路阀门、 喷射装置等占用空间及附加重量, 其燃料装填质量比应低于固体火箭发动机。 按现有燃料及比冲估计, 超燃冲压发动机燃料装填质量比应达到0.3以上, 才能表现出超过固体火箭发动机的能量优势。 (2)热防护角度对比。 固体滑翔方案没有复杂内流道, 全弹热接触面积更小, 且表面流速要高于吸气式方案, 总体热载荷要小于吸气式方案。 (3)系统工程角度对比。 固体火箭滑翔方案相对于吸气式方案, 结构简单, 部件数量少, 具有更高的可靠性, 加上内外弹道解耦特性, 可直接借鉴或者借用成熟的固体火箭发动机, 研发难度和成本更低, 研发周期更短。 由上述分析, 超燃冲压发动机若要广泛应用至超高声速导弹, 针对宽域工作和能量密度提升两个关键问题需要开展研究工作。

在宽域工作方面, 以空基导弹为例, 首要解决发动机在导弹典型任务剖面宽范围工作问题。 有学者提出了双模态超燃冲压发动机概念[13-14], 如图4所示。 通过控制燃料喷射位置, 实现发动机喉道的自适应改变, 进而适应不同飞行马赫数的动力需求。 低马赫数(Ma<6)工况, 在燃烧室后部喷油, 燃气会通过一系列正激波系, 减速至亚音速, 形成热力喉道, 类似于亚燃冲压发动机工况。 在高马赫(Ma≥6)工况, 在燃烧室前端喷油, 在系列斜激波减速后, 仍然以超音速燃烧并膨胀做功。 在更高马赫数(Ma≥8)工况, 流道内会形成贯穿前后的斜激波系, 流道内的速度更高。 双模态为超燃冲压发动机宽域工作提出了一条解决途径, 美国在X-51飞行试验中应用了这项技术。 但内流道存在激波、 附面层、 激波/附面层干涉、 燃烧加热、 流场畸变等复杂气动现象, 使其工作并不稳定, 2010~2013年间, 美国X-51A在飞行试验中暴露出溢流熄火和加速能力有限等问题[15]。

在气动自适应之外, 机械变流道也是适应宽域工作的可行技术途径, 通过改变内流道几何型面, 适应低速工况, 将稳定工作下限拓展至马赫数2~3。 但执行机构会占用空间, 增加发动机的消极结构重量, 同时调节机构需要较为复杂的连接和密封结构, 对机构热防护、 高温动密封提出了更高要求。

提升能量密度方面, 主要从燃料方面开展工作, 第一条途径是, 采用人工合成和复配等提高燃料密度[16], 可达0.9 kg/L以上, 体积热值可以达到44 MJ/L, 显著高于目前使用的航空煤油和火箭煤油; 新型高张力笼状碳氢燃料则在密度与普通碳氢燃料相近的情况显著提高质量比冲[17-20], 上述方式均在一定程度上满足了当前超燃冲压发动机的需求。 然而, 液体碳氢燃料的发展困境在于其密度超过1 kg/L时低温性能和应用性能显著下降[21], 未来的进一步提升空间有限。 另外一条技术途径是在碳氢燃料中添加大量的含能颗粒[22-23], 这条技术途径对于燃料热值、 密度的提升幅度很大[24-25], 相较第一条技术途径更为有效。